一、企業(yè)簡介

湖南南車時代電動汽車股份有限公司創(chuàng)立于2007年,現(xiàn)總資產(chǎn)8億元。2012年銷售收入6億元,利稅4000萬元。公司致力于掌握城市客車節(jié)能與新能源技術(shù)、引領(lǐng)綠色城市客車系統(tǒng)技術(shù)變革、專業(yè)開發(fā)節(jié)能環(huán)保城市客車。公司先后承擔20多項國家863節(jié)能與新能源汽車重大項目的研發(fā)課題,擁有近百項獨有的科技成果,是目前國內(nèi)唯一同時具備電機、電控等電動汽車關(guān)鍵零部件和動力總成系統(tǒng)以及整車研發(fā)和制造產(chǎn)業(yè)化能力的企業(yè)。為滿足市場的需要,提高生產(chǎn)能力,2013年,公司投資3億元,擴建整車生產(chǎn)基地、國家級試驗檢測中心以及系統(tǒng)零部件產(chǎn)品生產(chǎn)基地。“十二五”末,公司將具備年產(chǎn)節(jié)能與新能源客車3000~5000輛,系統(tǒng)及關(guān)鍵零部件20000套的生產(chǎn)能力。

圖1 湖南南車時代電動汽車股份有限公司

二、企業(yè)信息化應(yīng)用總體現(xiàn)狀

公司在謀求快速發(fā)展的同時,特別注重“以信息化推動工業(yè)化,以工業(yè)化促進信息化”經(jīng)營理念,緊緊圍繞“中央企業(yè)信息化管理提升”中提出的信息化“登高計劃”的總體思想,組織公司優(yōu)質(zhì)資源和優(yōu)秀團隊,大力推進信息化建設(shè),以先進的信息化管理平臺助推企業(yè)管理快速提升。

結(jié)合公司是一家汽車研發(fā)、制造、銷售于一體的全產(chǎn)業(yè)鏈企業(yè)。公司結(jié)合精益工廠建設(shè),全面推進適應(yīng)客車整車生產(chǎn)制造的信息化工程,為公司提供統(tǒng)一、集成、高效的管理平臺。2011年至今,公司實施了ERP、PLM、MES、QMS系統(tǒng),涵蓋了公司從營銷、財務(wù)、計劃、物流、成本、研發(fā)、質(zhì)量等整個業(yè)務(wù),拉通了從研發(fā)設(shè)計、采購生產(chǎn)、過程質(zhì)量監(jiān)控、銷售出貨、財務(wù)管理等整個業(yè)務(wù)流程,為縮短產(chǎn)品生命周期、提高生產(chǎn)效率、降低成本、保證質(zhì)量、滿足交付,建立了一套統(tǒng)一集成、科學(xué)高效的信息化管理平臺。

目前公司完成了整體業(yè)務(wù)流程重建、資源優(yōu)化和信息整合的工作,解決了公司整體資源計劃運算的問題。部分系統(tǒng)進行了深入的集成,逐步從信息技術(shù)向信息管理轉(zhuǎn)型。依靠現(xiàn)有信息化體系,通過電子看板、異常預(yù)警、智能統(tǒng)計等方法,深入挖掘信息資源價值,力求打造國內(nèi)客車生產(chǎn)制造業(yè)標桿,為企業(yè)智能數(shù)字化工廠建設(shè)構(gòu)建了一整套堅實的信息化管控體系。

三、參評信息化項目詳細情況介紹

為滿足當前小批量、高品質(zhì)、短交期、定制化的市場需求,適應(yīng)公司高速發(fā)展的戰(zhàn)略要求,南車時代電動通過全面調(diào)研和選型,結(jié)合多年精益生產(chǎn)成果,引用先進的信息化手段,于2012年7月開始實施“基于RFID MES的數(shù)字化精益工廠建設(shè)”項目,并于2012年12月成功上線,成為南車株洲研究所第一家以MES系統(tǒng)實現(xiàn)車間工位制即時化管理的精益制造工廠。

此項目以信息化為載體,以精益管理為指導(dǎo)思想,全面覆蓋了從工藝管理、生產(chǎn)計劃、生產(chǎn)訂單管理、物料配送、獲取生產(chǎn)指令、報工、過程檢驗、生產(chǎn)節(jié)拍控制、異常管理、設(shè)備管理、5S管理。率先在生產(chǎn)車間實現(xiàn)“一卡通”的管理模式:產(chǎn)品跟蹤“一卡通”,從投產(chǎn)到下線,一卡綁定,產(chǎn)品信息刷卡即得;物料配送“一卡通”,刷卡移動揀配,一車一卡,刷卡錄機,刷卡簽收;過程檢驗“一卡通”,上下道工序轉(zhuǎn)序刷卡互檢,完工時刷卡自檢,質(zhì)檢員刷卡專檢。無線網(wǎng)絡(luò),掙脫定點定時錄機束縛,隨時隨地即時錄機,減少移動浪費,有力地推動了電動汽車整車生產(chǎn)管理精細化、即時化、信息化、可視化。

1. 項目背景介紹

近年來ERP已作為成熟的應(yīng)用軟件在各行各業(yè)進行廣泛應(yīng)用,但管理界對ERP在制造業(yè)的定位與設(shè)計是針對核算與計劃層,而在生產(chǎn)車間現(xiàn)場管理方面卻存在缺陷。所以在2011年,公司成功實施了SAP ERP、WINDCHILL PLM及FRACAS QMS系統(tǒng),2012年完成了SRM和CRM的推進,形成了多業(yè)務(wù)板塊信息化管控的前提下。為將ERP計劃有效執(zhí)行,并及時、客觀地展現(xiàn)生產(chǎn)過程,及時反應(yīng)車間生產(chǎn)一線的實時動態(tài)狀況,則必須有針對于車間班組管理的信息化系統(tǒng)支撐。同時多年來精益生產(chǎn)推進方式和成果亦急需一套信息化系統(tǒng)進行有效的固化。

MES能通過信息傳遞對從訂單下達到產(chǎn)品完成的整個生產(chǎn)過程進行優(yōu)化管理。當工廠發(fā)生實時事件時,MES能對此及時做出反應(yīng)、報告,并用當前的準確數(shù)據(jù)對它們進行指導(dǎo)和處理;使用當前的和精確的實時數(shù)據(jù),指導(dǎo)車間現(xiàn)場活動,并對發(fā)生的活動進行響應(yīng)和匯報,形成對變化條件的迅速響應(yīng),并專注于減少無價值活動,驅(qū)動有效的廠級操作和過程。

基于此,公司經(jīng)過充分調(diào)研后,于客車行業(yè)首次嘗試全面引進了基于RFID技術(shù)的MES平臺建設(shè),以實現(xiàn)企業(yè)現(xiàn)場基于精益管理的全數(shù)字化工廠,通過“一卡通”模式實現(xiàn)無紙化、低成本的實時扁平管理。

公司通過全面調(diào)研和選型,結(jié)合多年精益生產(chǎn)成果,引用先進的信息化手段,于2012年7月開始實施“基于RFID MES的數(shù)字化精益工廠建設(shè)”項目,并于2012年12月成功上線,成為南車株洲研究所第一家以MES系統(tǒng)實現(xiàn)車間工位制即時化管理的精益制造工廠。

2. 項目目標與實施原則

根據(jù)國資委“十二五”信息化工作指導(dǎo)意見,結(jié)合IT技術(shù)發(fā)展不斷完善、優(yōu)化信息化總體架構(gòu),采用新技術(shù)、新應(yīng)用,以豐富完善信息化建設(shè)內(nèi)容。鞏固信息化建設(shè)成果,深入挖掘信息資源價值,以信息化帶動企業(yè)管理、技術(shù)創(chuàng)新,在“十二五”末企業(yè)信息化水平達到國資委保持先進行列。公司在已有的信息化系統(tǒng)支撐下,對業(yè)務(wù)管理要求越來越精細,越來越透明,期望通過MES系統(tǒng)實現(xiàn)如下目標:

全面掌控:管理層對生產(chǎn)動態(tài)的實時性、生產(chǎn)效率、人員績效、產(chǎn)品質(zhì)量的全面管理等同步管控的需求越來越緊迫;

部門協(xié)作:業(yè)務(wù)過程需連貫與相互稽核,數(shù)據(jù)實時采集,一處采集多處應(yīng)用,避免重復(fù)錄入;數(shù)據(jù)反映現(xiàn)狀,支持可視化決策;精準的配送,準確、高效、無紙化,低成本便捷運作。

現(xiàn)場管控:需實現(xiàn)正向管理與反向追溯,對整車或關(guān)鍵件進行現(xiàn)場實時管理與事后全面追溯,做到各個物料與工序上信息的全面覆蓋,對裝配現(xiàn)場的每道工序進行操作步驟和用料管理,全面實現(xiàn)標準作業(yè)和物料監(jiān)控。

績效統(tǒng)計:規(guī)范現(xiàn)場作業(yè),做到崗位、人員、工作量全面管理,實時了解與統(tǒng)計現(xiàn)場操作人員情況,做到以計件為準,同時實現(xiàn)總時間管理,以增強績效。

變化點管理:根據(jù)ERP中BOM和工藝路線標準,設(shè)置每批車的裝配工序和用料情況,一旦出現(xiàn)與標準不一致的現(xiàn)象,即需停線處理,待異常解決后再開工。

總體目標就是要以信息化為載體,以精益管理為指導(dǎo)思想,面向整車生產(chǎn)過程的五大車間及各班組,引進MES精益化管理平臺,實施以工位需求與服務(wù)為展開點的節(jié)拍化管理模式。在車間管理中實現(xiàn)生產(chǎn)過程管理可視化、物料配送精準化、信息傳遞實時化、表單簽收與過程管控電子化,并針對生產(chǎn)作業(yè)過程的“七大浪費”進行有效改善和消除。充分滿足當前小批量、高品質(zhì)、短交期、定制化的市場需求,適應(yīng)公司高速發(fā)展的戰(zhàn)略要求。

實施范圍包含工藝管理、生產(chǎn)計劃、生產(chǎn)訂單管理、物料配送、獲取生產(chǎn)指令、報工、過程檢驗、生產(chǎn)節(jié)拍控制、異常管理、設(shè)備管理、5S管理等。在生產(chǎn)車間實現(xiàn)“一卡通”的管理模式:產(chǎn)品跟蹤“一卡通”,從投產(chǎn)到下線,一卡綁定,產(chǎn)品信息刷卡即得;物料配送“一卡通”,刷卡移動揀配,一車一卡,刷卡錄機,刷卡簽收;過程檢驗“一卡通”,上下道工序轉(zhuǎn)序刷卡互檢,完工時刷卡自檢,質(zhì)檢員刷卡專檢。無線網(wǎng)絡(luò),掙脫定點定時錄機束縛,隨時隨地即時錄機,減少移動浪費,有力地推動了電動汽車整車生產(chǎn)管理精細化、即時化、信息化、可視化。

MES項目被譽為“信息化建設(shè)的最后一公里”,它是企業(yè)執(zhí)行層面的管理系統(tǒng),需要更精細更全面的設(shè)計和推進,所以公司采取“總體規(guī)劃、分步實施”模式,在2012年實現(xiàn)計劃管理、車間管理、物流管理、工藝管理、異常管理、設(shè)備管理、5S管理的內(nèi)容,2013年完成質(zhì)量管理、視窗管理、工時績效管理、報表查詢管理。

3. 項目實施與應(yīng)用情況詳細介紹:

1、基于RFID物聯(lián)網(wǎng)技術(shù)的整體應(yīng)用架設(shè):

近年來ERP已作為成熟的應(yīng)用軟件在各行各業(yè)進行廣泛應(yīng)用,但管理界對ERP在制造業(yè)的定位與設(shè)計是針對核算與計劃層,而在生產(chǎn)車間現(xiàn)場管理方面卻存在缺陷。為將ERP計劃有效執(zhí)行,并及時、客觀地展現(xiàn)生產(chǎn)過程,及時反應(yīng)車間生產(chǎn)一線的實時動態(tài)狀況,則必須有針對于車間班組管理的信息化系統(tǒng)支撐。MES能通過信息傳遞對從訂單下達到產(chǎn)品完成的整個生產(chǎn)過程進行優(yōu)化管理。當工廠發(fā)生實時事件時,MES能對此及時做出反應(yīng)、報告,并用當前的準確數(shù)據(jù)對它們進行指導(dǎo)和處理;使用當前的和精確的實時數(shù)據(jù),指導(dǎo)車間現(xiàn)場活動,并對發(fā)生的活動進行響應(yīng)和匯報,形成對變化條件的迅速響應(yīng),并專注于減少無價值活動,驅(qū)動有效的廠級操作和過程。

為有效的實現(xiàn)精益化工廠建設(shè),則必須實施以工位需求與服務(wù)為展開點的節(jié)拍化管理模式。基于此,時代電動經(jīng)過充分調(diào)研后,于客車行業(yè)首次嘗試全面引進了基于RFID技術(shù)的MES平臺建設(shè),以實現(xiàn)企業(yè)現(xiàn)場基于精益管理的全數(shù)字化工廠,通過“一卡通”模式實現(xiàn)無紙化、低成本的實時扁平管理。

基于MES與ERP的緊密聯(lián)系,全面考慮與SAP ERP系統(tǒng)的集成,實現(xiàn)車間數(shù)據(jù)與企業(yè)經(jīng)營數(shù)據(jù)的交互。在原信息化架構(gòu)基礎(chǔ)上,建立全透明的實時工位動作管理體系,以解決離散型企業(yè)的現(xiàn)場難規(guī)范、精益難落地的難題,在組織架構(gòu)與管理模式上進行了突破。

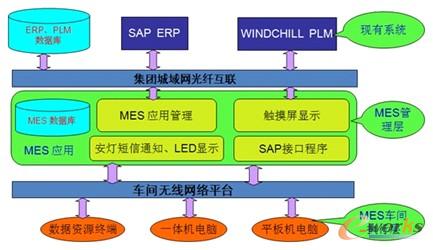

在系統(tǒng)建設(shè)中,為避免數(shù)據(jù)孤島,項目系統(tǒng)的對業(yè)務(wù)過程進行了優(yōu)化,并與現(xiàn)在系統(tǒng)進行了全面接口,其中很好的解決了四個部分問題:基礎(chǔ)信息系統(tǒng)、車間終端系統(tǒng)、SAP ERP接口管理系統(tǒng)、看板展示系統(tǒng),接口管理系統(tǒng)從SAP ERP系統(tǒng)中獲取數(shù)據(jù),在車間信息管理系統(tǒng)中進行整理,車間信息管理系統(tǒng)將要收集的數(shù)據(jù)、工序計劃、執(zhí)行結(jié)果通過車間現(xiàn)場的一體機和數(shù)據(jù)資源終端進行錄入,通過車間無線網(wǎng)絡(luò)上傳到MES管理層,管理層可通過集團城域網(wǎng)與ERP系統(tǒng)進行數(shù)據(jù)交互。整體系統(tǒng)架設(shè)圖如下:

圖2 系統(tǒng)實現(xiàn)模型

在硬件和網(wǎng)絡(luò)架構(gòu)方面,結(jié)合車間實際的環(huán)境,數(shù)據(jù)收集采用了不易被污染和磨損,且無需直接接觸的RFID(射頻識別技術(shù)),通過電子標簽卡和讀卡器組合方式,實現(xiàn)數(shù)據(jù)收集操作,數(shù)據(jù)上傳下載則通過車間無線網(wǎng)絡(luò)實現(xiàn)。總體實現(xiàn)了RFID技術(shù)在制造現(xiàn)場的應(yīng)用,淘汰了現(xiàn)場各種紙質(zhì)單據(jù),實施方案見下圖:

圖3 基于RFID技術(shù)的數(shù)據(jù)傳輸模型圖

2、精細化的工位制排程與計劃管理:

為物流同步管理,MES系統(tǒng)中進行了計劃分級管理,編制了月計劃、周計劃、日計劃。月度計劃主要從ERP系統(tǒng)獲取,由生產(chǎn)計劃員定期或根據(jù)需要在MES系統(tǒng)中進行周計劃編制和調(diào)整,并下達到車間。車間現(xiàn)場管理人員再進行每日計劃的獲取、調(diào)整和下達。所有訂單按臺車進行生產(chǎn)過程跟蹤,在“進度查詢”中直接查看每個訂單的“點線圖”和“直方圖”,直觀方便地制定和查詢生產(chǎn)計劃。

為方便生產(chǎn)執(zhí)行調(diào)整,系統(tǒng)預(yù)設(shè)防災(zāi)容錯功能,根據(jù)需要,直接于MES中生成與下達訂單,并處理相關(guān)生產(chǎn)過程。

同時,系統(tǒng)根據(jù)生產(chǎn)訂單執(zhí)行情況來安排投產(chǎn)計劃,將任務(wù)直接發(fā)放到工序上,員工通過組織關(guān)系,獲得工位任務(wù),并進行以工位事項或動作為管理點的全面管理。實現(xiàn)均衡投產(chǎn),減少在制品的數(shù)量。

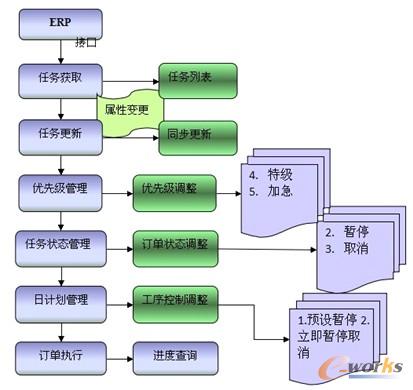

3.生產(chǎn)任務(wù)管控準確靈活

對生產(chǎn)計劃/訂單進行分解細化,設(shè)置工單所屬訂單號、產(chǎn)品型號、客戶、數(shù)量、批號、BOM,指定的生產(chǎn)線、計劃開始時間、計劃結(jié)束時間、規(guī)定工藝路線和各工序作業(yè)規(guī)范,設(shè)定校驗、追溯、作業(yè)與停線標準。可對車間任務(wù)進行合理拆分、合并、掛起、恢復(fù)、取消、工序預(yù)設(shè)停留和直接停留等。支持單任務(wù)工藝管理,并可根據(jù)業(yè)務(wù)需要對訂單或任務(wù)進行生產(chǎn)優(yōu)先級設(shè)定。

系統(tǒng)提供自動排產(chǎn)功能,并可進行以銷售交期、生產(chǎn)計劃調(diào)整。做到了車間生產(chǎn)計劃直接下達到終端,只需選擇自動排產(chǎn)規(guī)則,即可自動排產(chǎn)。

基于系統(tǒng)操作盡量簡化的原則,MES系統(tǒng)所有操作以刷卡方式實現(xiàn)。操作工進行工作時,先對設(shè)備進行刷卡點檢,并在系統(tǒng)中進行點檢結(jié)果錄入操作。然后根據(jù)所流轉(zhuǎn)到本道工序上的車的產(chǎn)品批次卡,在系統(tǒng)中刷卡取生產(chǎn)任務(wù),進行組裝工作。待組裝完成,對本臺車進行刷卡報工,轉(zhuǎn)到下道工序,同時獲取下一臺車的工作任務(wù)。

生產(chǎn)任務(wù)管理圖如下:

圖4 生產(chǎn)任務(wù)管理

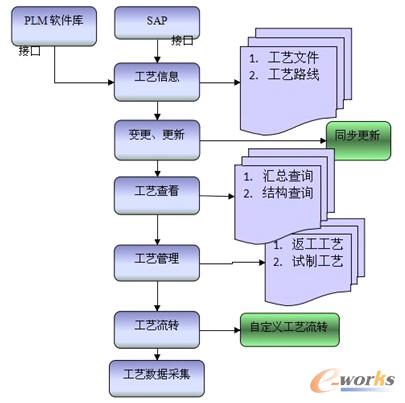

4、生產(chǎn)工藝管理與SAP ERP完全集成

為落實工位制的精益化思想,細化車間管理到工位與人員,結(jié)合ERP系統(tǒng)功能,在工藝路線的制定上,對新車型的工藝路線進行了細化。將工藝操作說明內(nèi)容維護到ERP系統(tǒng)中的長文本字段中,針對原工藝路線中存在分裝情況的工序配置了并行工序,實現(xiàn)同一訂單,組裝和分裝同步進行的生產(chǎn)模式。

MES系統(tǒng)通過接口程序,獲取長文本內(nèi)容指導(dǎo)車間操作,操作工在MES終端按工序報工。同時兼顧ERP系統(tǒng)的整體性和穩(wěn)定性,在ERP系統(tǒng)中保持原來的工作中心,增加臨時工單和小件自制訂單用的小件自制工作中心。在MES系統(tǒng)開發(fā)圖紙查看鏈接功能,實現(xiàn)操作工直接在現(xiàn)場可以查看電子圖紙。取消紙質(zhì)圖紙打印和下發(fā)的流程。

通過SAP ERP系統(tǒng)接口將物料BOM、工藝路線導(dǎo)入MES系統(tǒng),之后在MES系統(tǒng)中進行產(chǎn)品資料、零件資料、材料資料的維護,車間現(xiàn)場在系統(tǒng)中直接查看相關(guān)的工藝文件、技術(shù)標準等。

圖5 生產(chǎn)工藝管理

5、實現(xiàn)車間設(shè)備實時量化管理

設(shè)備管理是MES系統(tǒng)的一個重點模塊,全面覆蓋了從設(shè)備定義、設(shè)備點檢、設(shè)備保養(yǎng)、設(shè)備故障報警、設(shè)備維修、記錄查詢等各項功能。并對設(shè)備維修成本、維修次數(shù)和設(shè)備停機時間等數(shù)據(jù)進行統(tǒng)計分析,提高了設(shè)備預(yù)防性維護效率,有效地降低了設(shè)備故障時間,實現(xiàn)了前期較難落地的TPM管理。MES系統(tǒng)支持各類查詢,對各車間各生產(chǎn)線的設(shè)備進行分析,包括顯示不同設(shè)備的運轉(zhuǎn)狀態(tài)、產(chǎn)量、合格率、負荷、時間等信息。

系統(tǒng)將設(shè)備、工位、產(chǎn)品進行關(guān)聯(lián),做到全面一體化管理,讓點檢、保養(yǎng)、維護成為作業(yè)監(jiān)控點,同時可改變設(shè)備維護、保養(yǎng)、檢修機制。

通過系統(tǒng),將操作員、設(shè)備管理人員、任務(wù)進行全面管理,實時跟蹤。同時可對工裝、量具等管理形成現(xiàn)場全面支撐。

6、全面支撐“自工程品質(zhì)締結(jié)”

為確保產(chǎn)品質(zhì)量,系統(tǒng)將質(zhì)量管理執(zhí)行到工位,做到嚴格的全面實時同步管控,系統(tǒng)可實現(xiàn)的操作包括互檢、自檢、專檢、巡檢和終檢。實現(xiàn)三個層面的控制:第一個層面是操作工在收到上道工序流轉(zhuǎn)下來的車時,先進行互檢,若發(fā)現(xiàn)質(zhì)量問題可當場退回給上道工序返工,以保證“不收不良品”;第二個層面是自檢和巡檢,即組裝過程中進行質(zhì)量檢驗,發(fā)現(xiàn)問題馬上修正,從而做到“不做不良品”;第三個層面是專檢,在關(guān)鍵控制點上設(shè)置專檢項,必須通過檢驗并合格,才可以進行轉(zhuǎn)序,以保證“不交不良品”。而在整車下線后,必須進行整臺車質(zhì)量問題全面檢驗,方可進行入庫發(fā)車。在每臺車下線時,可以對其進行匯總分析生產(chǎn)過程中的質(zhì)量問題。

通過與工位動作關(guān)聯(lián),管理車間質(zhì)量檢查中的各種數(shù)據(jù),生成質(zhì)量報表,給出質(zhì)量數(shù)據(jù)分析報告,對關(guān)鍵件或因素,系統(tǒng)生成唯一標識,并對每道工藝參數(shù)進行記錄,同時記錄其操作人等信息,完成生產(chǎn)過程追溯。自檢、互檢、抽檢、全檢、巡檢、專檢等檢驗流程所產(chǎn)生的檢驗數(shù)據(jù)作為歷史記錄進行保存,使質(zhì)量問題有據(jù)可查。依據(jù)記錄的質(zhì)量數(shù)據(jù)進行數(shù)據(jù)分析,質(zhì)量部門通過分析掌握質(zhì)量問題發(fā)生原因、發(fā)生幾率,從而提前進行質(zhì)量預(yù)防,控制質(zhì)量問題發(fā)生,事中提高問題處理效率。

7、PDCA的車間異常管控機制

異常是影響客車生產(chǎn)制造一個最為關(guān)鍵的因素,所以系統(tǒng)從六個方面進行了分類,包括:物料、設(shè)備、質(zhì)量、工藝、技術(shù)、其他,并在每一列下進行了細分。為使各級人員及時響應(yīng)異常問題,并到現(xiàn)場解決,系統(tǒng)采用四級響應(yīng)機制。

現(xiàn)場操作工申報故障時,通過手機短信平臺即時發(fā)出短信給第一級響應(yīng)者,即車間主任和生產(chǎn)管理基層人員,要求其在十五分鐘內(nèi)到現(xiàn)場簽到。否則,短信上發(fā)給第一級響應(yīng)者的直接主管,若短信發(fā)出半小時后仍無人簽到,則繼續(xù)發(fā)部門負責(zé)人。而在申報發(fā)送短信開始兩小時內(nèi)仍無人到現(xiàn)場簽到,則短信平臺將發(fā)送給異常類型對應(yīng)的分管領(lǐng)導(dǎo)。

處理人員一旦接到短信提示需在第一時間內(nèi)趕到現(xiàn)場,并在MES系統(tǒng)中刷卡簽到,啟動處理程序。處理完成后,經(jīng)現(xiàn)場人員確認后刷卡關(guān)閉。全面跟蹤與管理從發(fā)生到結(jié)束過程,形成一個閉環(huán)。系統(tǒng)記錄每一步操作的延續(xù)時長,可按異常次數(shù)和異常持續(xù)時間進行柏拉圖顯示,實時分析異常處理對生產(chǎn)造成的影響。

異常的快速響應(yīng)和處理,大大的減小因異常導(dǎo)致的生產(chǎn)受阻,從而提高生產(chǎn)效率。同時系統(tǒng)通過對異常收集、分類、解決方案等過程匯總,可歸納與總結(jié)出詳細可行的預(yù)案,將異常控制逐步轉(zhuǎn)換為規(guī)范,對于不能規(guī)范與轉(zhuǎn)換的,將按規(guī)則進行預(yù)警。

8、JIT物料配送

為提高效率,在收貨環(huán)節(jié),倉管員接到供應(yīng)商的送貨清單,MES系統(tǒng)通過接口自動生成“來料送檢單”,并通知檢驗人員,質(zhì)檢員檢驗后刷卡確認,自動過賬到SAP ERP系統(tǒng)。

對于配送類物料的發(fā)料,根據(jù)生產(chǎn)計劃員下達訂單情況,MES系統(tǒng)通過接口程序自動獲取任務(wù)所需配送物料清單,生成生產(chǎn)領(lǐng)料單。倉管員根據(jù)生產(chǎn)領(lǐng)料單,揀配物料,并綁定物料卡。配送員將物料車配送到相應(yīng)工位,工位庫責(zé)任人、調(diào)度員、操作工等檢查物料與配送員刷卡簽收,簽收完后MES通過接口生成SAP出庫單,完成SAP自動過賬,配送員回收物料卡和周轉(zhuǎn)車。

對于反沖料和散裝料,車間查看工序庫看板,發(fā)現(xiàn)有反沖、散裝料領(lǐng)用需求,則在MES終端上選擇看板、庫位、物料并填寫需求量提交。若為反沖料,則自動生成物料調(diào)撥單;若為散裝料,則自動生成發(fā)料出庫單,向?qū)?yīng)的成本中心發(fā)料。

整個MES物流體系,取消紙質(zhì)的來料報檢、入庫單、生產(chǎn)領(lǐng)料單、調(diào)撥單,全部實現(xiàn)電子化表單流轉(zhuǎn)。簡化人工報檢、打單環(huán)節(jié),實現(xiàn)現(xiàn)場操作刷卡即時過賬。此方案優(yōu)化過程,減少資源浪費,提高了公司物料配送的精準度,加快了物料流轉(zhuǎn)速度,為提高公司庫存周轉(zhuǎn)率提供了有力的支撐。物料管理示意圖如下:

圖6 物料管理示意圖

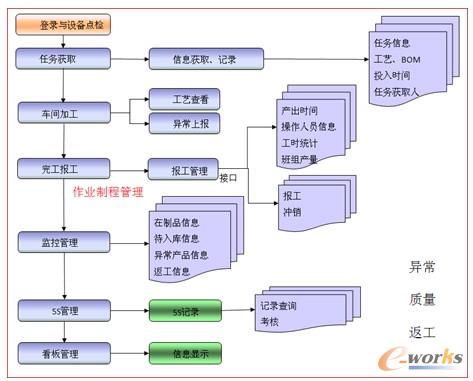

9、車間現(xiàn)場管理即時透明

實現(xiàn)車間生產(chǎn)過程透明化, MES系統(tǒng)實時監(jiān)控各工單、各產(chǎn)線的投入、產(chǎn)出以及在制品信息,及時了解訂單的執(zhí)行情況,通過對在制品的實時監(jiān)控與預(yù)警,減少維修和返工的數(shù)量,降低成本。

在數(shù)據(jù)采集上是以工位為單位的生產(chǎn)小組作為生產(chǎn)的采集單位,員工進行的每一項操作都是通過刷RFID卡完成,使生產(chǎn)現(xiàn)場的信息收集、傳遞、處理和反饋做到準確、及時,提高制造管理的透明化和敏捷性。管理者坐在辦公室即可一覽車間生產(chǎn)線即時動態(tài)狀況,掌握生產(chǎn)進度、異常情況、設(shè)備狀況等信息。車間管理圖如下:

圖7 車間現(xiàn)場管理

4. 效益分析

基于RFID MES實時工位管理的成功應(yīng)用,為生產(chǎn)制造環(huán)節(jié)帶來的直接效益如下:

1、生產(chǎn)能力提升100%:日生產(chǎn)能力由3臺提升至6臺;

2、設(shè)計生產(chǎn)能力提升150%;

3、生產(chǎn)周期縮短69%:實施前, C/T時間長、異常多,生產(chǎn)周期在45天以上;實施后,生產(chǎn)周期縮短到14天;

4、存貨周轉(zhuǎn)率提升14%。存貨周轉(zhuǎn)率從11.4次提升到13次,達到行業(yè)先進水平;

5、整車成本降低3%:通過全過程和全員的改善實施,產(chǎn)品成本大幅下降,綜合降本達到3%。如:單車水電、燃氣消耗由2010年 4370 元/臺,下降至2011年2771.40 元/臺,2012年2500 元/臺;返工成本由2011年1142.43 元/臺,下降至2012年 883.76 元/臺,通過精益供應(yīng)鏈建設(shè),采購成本降低3% ;

6、配送效率提升60%:取消車間紙質(zhì)單據(jù),應(yīng)用車間無線網(wǎng)絡(luò)和平板機現(xiàn)實移動式即時撿配操作,比原來打領(lǐng)料單撿配節(jié)約時間60%;

同時,因取消紙質(zhì)單據(jù),減少了紙質(zhì)單據(jù)打印和傳遞的浪費,提高了信息傳遞速度,生產(chǎn)柔性和效率得到大幅提升。全面的支撐了公司多品種、小批量、定制化的市場特點。為固化傳承車間管理模式和系統(tǒng)操作方法,項目組系統(tǒng)推進精益人才育成工作,策劃技能人才培養(yǎng)與激勵方案取得良好效果。

南車時代電動通過“基于RFID MES的數(shù)字化精益工廠建設(shè)”的實施,在2012年末獲得中國南車三星級精益工廠的榮譽,為公司 “十二五”目標的實現(xiàn)打下良好基礎(chǔ),積累了寶貴經(jīng)驗,也為的制造企業(yè)“兩化融合”提供了可借鑒的實施模式。

以“效率、質(zhì)量、效益”為目標,實施的“基于RFID MES精益數(shù)字化精益工廠”建設(shè),運用及時、準確的采集信息,指導(dǎo)、啟動、響應(yīng)并記錄管理工廠的生產(chǎn)活動,從而適應(yīng)對生產(chǎn)條件的變化做出迅速的響應(yīng),穩(wěn)定車間生產(chǎn)節(jié)拍,減少資源浪費,提高工廠運作過程的透明度和執(zhí)行效率。MES有效地改善了及時交付、加快了庫存周轉(zhuǎn)、提高了生產(chǎn)能力,更重要的是有效控制了產(chǎn)品質(zhì)量。

以信息化手段通過規(guī)范簡捷的操作,正向、主動的實現(xiàn)管理層與業(yè)務(wù)職能部門對交付、排產(chǎn)、質(zhì)量、成本、物料消耗、工時與設(shè)備產(chǎn)出等事項的實時管控;反向、主動的進行質(zhì)量與過程追溯、數(shù)據(jù)分析及預(yù)警等管理,變被動為主動,為決策與管理層提供數(shù)據(jù)依據(jù)。改善員工怠工、浪費現(xiàn)象,以實時、準確的數(shù)據(jù)在高層與基層員工之間搭起一座動態(tài)橋梁,彌補ERP系統(tǒng)的不足,以直觀的方式實現(xiàn)高層對企業(yè)真正的實時、全面、量化管控,以JIT模式傳遞動態(tài)物料需求,向供應(yīng)鏈要效益。

客車整車生產(chǎn)制造行業(yè)已經(jīng)進入“微利時代”,將面臨越來越激烈的競爭,企業(yè)核心競爭力將主要體現(xiàn)的企業(yè)的精細化管理上。數(shù)字化精益工廠建設(shè),將是電動汽車提升管理,凸顯效益的重要手段,也是一項精益求精的持續(xù)化工作,信息化系統(tǒng)也需伴隨企業(yè)的快速發(fā)展更加智能化。近年來,南車時代電動通過信息化的實施,在2012年末獲得中國南車三星級精益工廠的榮譽,為公司 “十二五”目標的實現(xiàn)打下良好基礎(chǔ),積累了寶貴經(jīng)驗,也為的客車制造企業(yè)“兩化融合”提供了可借鑒的實施模型。

轉(zhuǎn)載請注明出處:拓步ERP資訊網(wǎng)http://m.guhuozai8.cn/

本文標題:RFID-MES建設(shè)湖南南車時代電動汽車股份有限公司數(shù)字化精益工廠

本文網(wǎng)址:http://m.guhuozai8.cn/html/consultation/10820412023.html