過程能力和過程績效分析是六西格瑪項目中評價過程基線和改進方向的重要工具。如果已經確定一個過程處于統計控制狀態,所存在的過程是否有能力滿足客戶需求的問題,需要過程能力分析對系統采取管理措施來提高能力。按照現代質量控制的基本觀點,只有在高水平的工藝生產線上生產的產品才有可能具有較高的質量和可靠性。采用“過程能力指數”可以定量表征工藝水平的高低。

1 過程能力基本概念

1.1 工藝參數分散性與過程能力

工藝參數分散性的大小是決定工藝水平的基本因素,工藝參數的集中程度直接反映了工藝水平的高低。對于正態分布,絕大多數參數值集中在u±3  范圍內對應6

范圍內對應6 ,其比例為99.73%,代表參數的正常波動范圍幅度。因此,通常將6盯稱為過程能力。

,其比例為99.73%,代表參數的正常波動范圍幅度。因此,通常將6盯稱為過程能力。

1.2 過程能力指數cp與Cpk文和過程績效指數PR與Ppk的定義

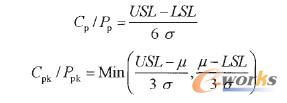

在現代工業中,為了綜合表示工藝水平滿足工藝參數規范要求的程度,廣泛采用下列數學公式分別進行過程能力指數cp和q和過程績效指數Pp和靠的計算和分析:

式中:叮為總體標準差;USL為控制上限;LsL為控制下限。

式中:叮為總體標準差;USL為控制上限;LsL為控制下限。

1.3 實際過程能力指數Cpk

在過程能力指數的定義和計算公式中,實際上隱含一個條件,就是工藝參數分布中心u與工藝規范要求的中心值相重合。但是在實際的生產中,一般二者不會相重合,因此Co又稱為潛在過程能力指數,Cpk則稱為實際過程能力指數。在涉及過程能力指數的評價時,一定要明確所說的是Cn還是cI。大量實際生產實踐表明,在一般情況下,工藝參數分布中心u與工藝中心值偏移的程度為1.5 ,當滿足此條件時,Cpk=Cp-0.5。

,當滿足此條件時,Cpk=Cp-0.5。

2 過程能力分析要素和判定

2.1 過程能力分析的要素

(1)過程輸出特性。這是項目工作從定義階段就已明確的,所謂過程能力,指的就是過程輸出特性滿足規定要求或標準的能力。

(2)對過程輸出特性的要求。在進行過程能力分析時,必須識別并明確顧客對過程輸出特性的要求,包括目標值和規范限或容限。通常將規范上、下限記為USL和LSL。對制造過程來說,識別目標值和規范限是比較容易的。因此,工程上對此一般都有明確的說明和規定。但對非制造類的過程來說,需要項目團隊投入精力識別并明確這些要求。

(3)抽樣方案。不同的抽樣方案反映了過程的不同情況和狀態。比如,在研究過程的短期能力時,抽取的樣本應盡可能僅受到隨機波動因素的影響。

(4)過程是否穩定或具有可預測的分布。過程能力分析的假設前提是輸出服從正態分布。因此,過程應是穩定或統計受控的。對那些非正態分布的情況,應進行適當的坐標變換,將其轉化為正態分布的情況。

2.2 過程能力分析評定

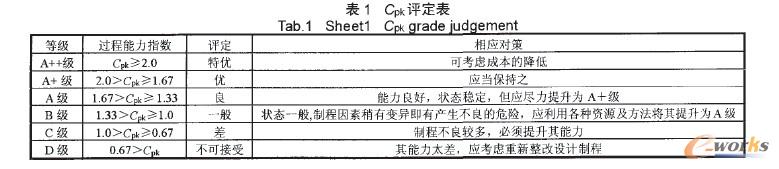

Cpk的評級標準如表1。

3 過程能力數據實例分析

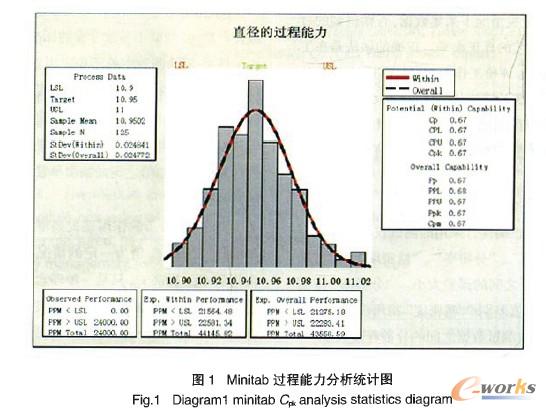

在某軸承的生產過程中,顧客允許的軸承直徑的變異范圍為(10.90,11.00),通過收集的125組數據進行過程能力分析。

利用Minitab的Capability analysis統計功能,得到統計圖(圖1),通過觀察,我們發現圖中的兩條線幾乎完全重合,標準差(組內)=0.024 841與標準差(總體)=0.024 722相比,差異很小,說明除組內隨機誤差外,組問差的差異是不顯著的。說明改進過程時,主要改進方向是設法降低過程的波動。Pp=o.67,Ppk=0.67,兩者均等于Cp和Cpk,說明當前的過程能力非常接近過程固有的能力,過程中不存在組間差異過大的特殊因素,應當從尋找隨機因素人手提高過程能力。所以,軸承直徑的過程能力較差。

在計算Cp和PP的同時還要計算Cpk和Ppk的原因是:Cp和Pp是假定過程輸出的均值與目標值重合時的過程能力,只反映了過程的潛在能力。因此,引入ck和Ppk的目的就是為了將均值偏移的影響也考慮進來。在實際工作中,應當同時考慮這兩類指數,以便對這個過程的狀況有較全面的了解。當cpk/ppk的數值與叫Pp很接近,但數值都還偏小,則說明過程的實際中心離公差中心不遠,問題的關鍵是生產過程的波動太大,降低標準差是關鍵;反之,當c√珞的數值與叫Pp相差懸殊,但dPD值還算滿意,則說明生產過程的波動尚可,但是實際中心離公差中心較遠,問題的關鍵是將生產過程的實際中心調整至公差中心處。

4 C文評價流程和注意事項

CDk評價過程包括3項主要工作:確定評價對象、采集工藝參數和計算過程能力指數。

4.1 確定評價對象

為了保證評價結果的正確性,要求評價時采用的工藝參數數據“服從同一種分布”。為了保證工藝參數數據“服從同一種分布”,就要求生產過程中人、機、料、法、環、測(又稱為5M1E)這6種因素在宏觀上保持不變。要做到這一點必須注意以下幾個方面的要求:(1)如果同一道工序有多臺相同的設備,應分別計算每一臺設備的Cpk;(2)如果同一臺設備加工幾個品種,應選擇典型產品評價。將不同品種的數據混合在一起,將導致Cpk計算結果偏低;(3)盡量將“技藝水平”差不多的操作人員安排在同一臺設備上,使他們加工的工藝參數數據基本服從同一種分布;(4)Cpk評價的是工序的總體水平,不是對某次加工結果的評價,因此只需一段時期(例如一個月)評價一次,不需要每天進行評價。

4.2 采集工藝參數

為了保證評價結果的正確性,在采集工藝參數數據時,應注意以下幾個方面的問題:

(1)工藝參數數據個數11的確定原則:根據數據統計原理,數據個數越多,計算結果越“精確”。考慮到實際可能性,一般有100個數據即可。對于某些特殊工序,采集數據的難度較大或者代價太高,也可以只采用20至30個數據計算Cpk值。但是,應該明確,計算Cpk值時采用的數據越少,計算結果的置信區間就越寬,評價結果的可信程度就越差。

(2)數據采集頻次:采集數據抽樣方式應固定,不得摻人人為因素。如果生產線同時實施了SPC控制,可以定期采用一段時期內進行SPC分析所檢測的數據進行Cpk評價,無需再另行采集數據。

(3)應該在工藝穩定受控情況下采集數據,否則得到的過程能力指數并不能代表工藝的真正水平。正確的做法是在工藝線上同時進行SPC和ck評價工作,并且只有通過SPC分析結果表明生產過程處于統計受控狀態,再進行Q評價。

(4)關于“異常數據”的剔除原則:應該按照統計工具確定某個數據是否為異常數據,不能憑個人感覺隨意刪除已采集的數據。

4.3 測量儀器對Cpk評價結果的影響

為了保證評價結果的正確性,采用的測試儀器必須具有滿足評價要求的“準確度”、“分辨率”、“精密度”。“準確度”指測量結果與“真值”之間的誤差大小。“分辨率”指測試儀器能區分出多小的數值差別。“精密度”指用儀器重復多次測試同一個對象,不同次測試數據之間的分散程度大小。

(1)測試儀器必須具有足夠高的分辨率。為了保證計算精度,測試的工藝參數數據之間必須在兩位有效數字上有所差別。如果測試儀器只能判斷參數是否符合規范要求,而不能給出具體數值,或者因為儀器分辨率不夠,測得的數據都是相同的值(或者只是幾種不同的數值),由這種數據很難正確計算過程能力指數。

(2)儀器應該有足夠高的精密度。儀器的精密度是指用該儀器重復多次采集同一個對象,所得數據不會完全相同,必然具有一定的分散性。通常用標準偏差大小表征儀器的精密度。因為測試的數據實際上同時包括有測試儀器的測試標準偏差以及工藝參數的分散性,導致測試得到的工藝參數數據的標準偏差大于工藝參數本身的標準偏差。一般要求儀器的標準偏差不大于工藝參數數據標準偏差的十分之一,否則會使計算的Q值明顯偏低。

4.4 過程能力指數計算

為了保證計算的精度,應該首先分析工藝參數數據服從的分布規律,并且根據工藝參數數據服從的分布,選用合適的算法。對于非正態分布的工藝參數,應該采用優化擬合的方法。對于正態分布的工藝參數,采用優化擬合方法計算的過程能力指數比常規方法得到的結果更符合實際情況。

5 提高過程能力指數的技術途徑

過程能力指數Ck的大小反映了工藝成品率的高低。現代工業生產對過程能力指數提出了Cp不小于2.0,Cpk不小于1.5的要求,以保證工藝合格品率不大于3.4×lo。提高過程能力指數的技術途徑有三條:

(1)通過優化設計,使規范范圍盡量大,對應于使上規范盡量大或使下規范盡量小,或者說使設計容限盡量大。對那些由統一標準規定的規范要求,這時規范要求必須按照標準規定執行。

(2)優化工藝條件和/或更新生產設備,使工藝參數的分散性盡量小,即減小參數分布的標準偏差:提高設備和模具的加工精度,消除制程中的不穩定因素帶來的變差;加強設備和模具的點檢和保養工作,及時發現可能會在加工過程中帶來的變差;方法上的改進減少設備、模具的磨損。

(3)優化調整工藝條件,精細操作,使工藝參數分布平均值與規范的中心值之間的偏離盡量小。減少偏離量是提高Cpk的有效途徑。

其中,前兩條的作用是提高潛在過程能力指數Cp,第(3)條的作用是在Cp值為一定的情況下進一步提高實際過程能力指數ck。提高q只是一種理念,它只是制程過程中確保品質的前提,但具體如何提高Cpk主要還是在工藝的改進和管理辦法的改進。

6 結束語

工藝能力評價(CPK)指數是評價工藝線是否具備生產質量好、可靠性高的元器件所要求的工藝水平指標。無論是過程能力指數還是過程績效指數,所有這些指標的數值越大,標志著過程能力越好。隨著時代的發展,對這些指標的要求也越來越高。例如,在傳統的質量標準中,cp>1(公差超過6倍回,則過程能力尚可。但用高標準的六西格瑪眼光來看,Cp≥2(公差超過12倍 .的過程才是理想的過程。

.的過程才是理想的過程。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://m.guhuozai8.cn/

本文標題:過程能力分析在制造業中的實際應用