ANSYS exaSIM™ 是一款預(yù)測性的仿真工具,能夠讓增材制造(AM)的用戶快速了解部件在構(gòu)建過程中如何變形,無需進(jìn)行多次物理構(gòu)建的試錯(cuò)迭代。簡言之,exaSIM能為用戶節(jié)省時(shí)間和金錢,同時(shí)制造出精確的部件。

需要克服的挑戰(zhàn)是什么?

當(dāng)使用金屬粉末床增材制造過程(例如金屬激光燒結(jié))生產(chǎn)部件時(shí),在材料凝固和冷卻過程中部件內(nèi)部會(huì)形成顯著的熱梯度。與熱制造工藝不同,AM組件相對(duì)來說更容易變形,但使用支撐結(jié)構(gòu)進(jìn)行固定的除外。AM部件的幾何結(jié)構(gòu)十分復(fù)雜,而且逐層制造工藝之間存在不同熱機(jī)械效應(yīng)的相互作用,因此設(shè)計(jì)人員和機(jī)械操作人員很難估計(jì)部件會(huì)在何處出現(xiàn)何種程度的、朝向哪個(gè)方向的變形。

在金屬AM行業(yè),變形的負(fù)面影響是一種成本最高的構(gòu)建“失敗”。通常是在后處理之后從精確度和容差方面確定部件不合格,后處理過程涵蓋熱處理、通過CNC銑床去除支撐件以及自動(dòng)檢查。很多AM 用戶發(fā)現(xiàn)第一次迭代后的部件合格率不足50%,常常需要經(jīng)過3到4次迭代之后才能制造完美的部件。在GE公司開展的一個(gè)項(xiàng)目中有一則美國制造的“成功案例”,據(jù)報(bào)道其最多需要15 次迭代才能制造出幾何結(jié)構(gòu)精確并符合CAD模型的部件。這會(huì)導(dǎo)致廢棄件的成本最終高達(dá)數(shù)萬乃至數(shù)十萬美元。

這篇技術(shù)簡介介紹了使用金屬激光燒結(jié)技術(shù)生產(chǎn)的專有機(jī)翼部件(完整部件的詳細(xì)情況屬于保密信息)的仿真結(jié)果與測量結(jié)果對(duì)比情況。該部件是一種全尺寸航空航天組件,邊界框尺寸為230mmx180mmx50mm。

exaSIM的精確度能否足以解決挑戰(zhàn)?

為了從預(yù)測性仿真中實(shí)現(xiàn)適當(dāng)?shù)耐顿Y回報(bào)(ROI),仿真結(jié)果必須足夠精確,以幫助制定最佳的解決方案。否則,仿真預(yù)測就不會(huì)比物理原型試錯(cuò)法更節(jié)省時(shí)間或成本。以下結(jié)果展示了exaSIM預(yù)測結(jié)果如何提供足夠的精確度,以推動(dòng)制定設(shè)計(jì)決策。

將幾何模型導(dǎo)入到3DSIM™,利用exaSIM UniformAssumed Strain仿真模式執(zhí)行仿真。針對(duì)更高保真度的仿真,如果有用來構(gòu)建部件的掃描矢量,則可以執(zhí)行Pattern Based Strain或Thermal Strain仿真。在本例中,無法為3DSIM提供完整過程參數(shù)的詳細(xì)信息,因此使用Assumed Uniform Strain仿真。

一旦完成仿真,3DSIM就會(huì)評(píng)估合作伙伴提供的具體輪廓測量位置,從而對(duì)測量數(shù)據(jù)和預(yù)測數(shù)據(jù)進(jìn)行對(duì)比。在每個(gè)圖像中,藍(lán)線為標(biāo)稱(例如CAD文件)幾何結(jié)構(gòu),紅線顯示實(shí)際幾何結(jié)構(gòu)。對(duì)于“測量的”圖像,紅線顯示已構(gòu)建組件的CMM結(jié)果與標(biāo)稱藍(lán)線的對(duì)比情況。對(duì)于“預(yù)測的”圖像,紅線顯示仿真結(jié)果與標(biāo)稱藍(lán)線的對(duì)比情況。綠線是每個(gè)輪廓圖的容差區(qū)域。紅線大多處在綠線容差區(qū)域外,因此測量部件不合格。

圖2中的結(jié)果來自氣流處于橫向截?cái)喾较虻臋C(jī)翼后緣的輪廓。exaSIM預(yù)測結(jié)果準(zhǔn)確捕捉到了變形的形狀和大小,與物理組件結(jié)果良好匹配。

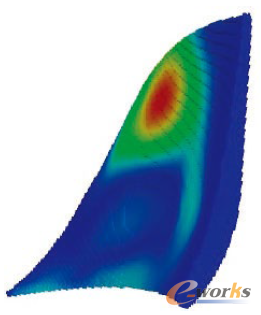

圖1:普通機(jī)翼幾何結(jié)構(gòu)顯示了本文介紹的幾何結(jié)構(gòu)類型

圖2:在添加頂環(huán)之前仿真和物理構(gòu)建的圖像均未顯示凸出部分。

圖3 顯示了氣流處于橫向截?cái)喾较虻暮缶壚咻喞7抡嬗行У仡A(yù)測了不合格變形的趨勢(shì)。

圖3:后緣連接肋輪廓的測量結(jié)果與預(yù)測結(jié)果對(duì)比。

圖4顯示了部件底部附近前緣周圍的輪廓。對(duì)于此輪廓,仿真預(yù)測的趨勢(shì)非常有效,在圖的右上方變形從內(nèi)部變形轉(zhuǎn)變成外部變形,然后向下大約20mm處又回到內(nèi)部變形,逐漸分叉,隨后又在圖的底部收斂。然而在此位置,位移大小的測量結(jié)果與預(yù)測結(jié)果之間存在一些差異,如果使用Scan Pattern Based或Thermal Strain模式,預(yù)測還會(huì)更準(zhǔn)確些。

圖4:機(jī)翼表面近基部輪廓的測量結(jié)果與預(yù)測結(jié)果對(duì)比

最后要評(píng)估的輪廓是頂部附近的機(jī)翼表面。結(jié)果如圖5所示。在這個(gè)位置,預(yù)測的趨勢(shì)和大小相當(dāng)準(zhǔn)確。我們注意到在圖5左下方仿真預(yù)測的大位移非常有效,這與后緣良好匹配。這是肋與橫切壁交叉點(diǎn)的位置。

圖5:機(jī)翼表面近頂部輪廓的測量結(jié)果與預(yù)測結(jié)果對(duì)比

結(jié)論

用戶使用exaSIM Assumed Uniform Strain法仿真全尺寸航空航天組件。仿真結(jié)果可提供準(zhǔn)確的趨勢(shì)和大小預(yù)測。這些預(yù)測結(jié)果使用戶能夠避免制造不合格的部件,從而為exaSIM的用戶節(jié)省大量時(shí)間和工作。

核心關(guān)注:拓步ERP系統(tǒng)平臺(tái)是覆蓋了眾多的業(yè)務(wù)領(lǐng)域、行業(yè)應(yīng)用,蘊(yùn)涵了豐富的ERP管理思想,集成了ERP軟件業(yè)務(wù)管理理念,功能涉及供應(yīng)鏈、成本、制造、CRM、HR等眾多業(yè)務(wù)領(lǐng)域的管理,全面涵蓋了企業(yè)關(guān)注ERP管理系統(tǒng)的核心領(lǐng)域,是眾多中小企業(yè)信息化建設(shè)首選的ERP管理軟件信賴品牌。

轉(zhuǎn)載請(qǐng)注明出處:拓步ERP資訊網(wǎng)http://m.guhuozai8.cn/

本文標(biāo)題:增材制造案例分享:部件精度預(yù)測

本文網(wǎng)址:http://m.guhuozai8.cn/html/solutions/14019325080.html