中國電線電纜行業經歷了數十多年,取得了長足的發展,但和世界一流企業相比尚有較大的差距,存在產業集中度較低,企業數量多且規模小、規模經濟遠遠不夠、自主創新能力不足和產品結構性矛盾突出等諸多問題。

在湖南華菱線纜股份有限公司副總經理熊碩看來,目前中國的線纜行業 “三缺兩多”的情況非常嚴峻,產品同質化、產能過剩、惡性競爭等問題依然存在,行業已經到了亟需轉型升級的關鍵時刻。

華菱線纜的前身是湘潭線纜廠,作為具有65年歷史的線纜企業,華菱線纜之所以能在市場激烈的競爭中占據一席之地,并享有良好的口碑,與其制定的企業戰略不無關系,熊碩在接受記者采訪時介紹,華菱線纜一直堅守著“三不”原則:不做非標劣質產品、不做虧損訂單、不做資金有風險的產品。在競爭白熱化的市場,卻拒絕掉一些潛在銷售機會,這得益于華菱線纜堅定不移信息化建設,使得其發展過程中聚焦更具核心競爭力的業務。熊碩甚至認為,華菱線纜的成長是伴隨著信息化建設而開始,也是隨著信息化項目的推進而不斷發展的。

湖南華菱線纜股份有限公司副總經理熊碩

初上信息化的顧慮

2003年7月,為盤活湘潭電纜廠的有效資產,華菱線纜在湖南省人民政府批準下成立。

熊碩說,起初企業的生產狀態不是很穩定,管理能力和水平也遠遠低于國內企業的平均水平。加上電纜行業競爭白熱化,多品種、小批量的生產特點,要求交貨周期非常短;另外的困難在于,當時華菱線纜的管理人員只有20余人,在保證管理效率的同時,急需完善內部控制機制;除此之外,金屬市場波動非常大,對采購成本的控制也需要加強,這些都成為華菱線纜發展過程的需要面對和解決的難題。

經歷了并購的洗禮,華菱線纜還希望保留過去幾十年的技術底蘊。熊碩說,我們在籌劃公司進行發展規劃的時候,就考慮要將信息化建設放在首位,但并不是沒有顧慮。首先,企業的管理基礎較差,適宜不適宜上信息化系統?員工剛電腦掃盲就上系統化系統,跨越幅度太大,員工能否接受得了?電纜行業的深加工特點, 當時國內尚無成功應用案例, 能否實施成功?公司的管理模式正在構架,實施信息化項目會不會打亂原有的管理秩序?

經過短暫的評估和調研,華菱線纜并沒有讓這些顧慮成為信息化建設的阻礙,而是果斷地選擇了用友U8開始實施ERP系統。

在ERP項目上線十年后,熊碩認為,信息化的成功主要是公司管理層集體決心堅定。同時,他自己也對這個企業內部管理平臺有著更加深刻的理解:ERP其實就是將企業業務固化下來,能夠固化下來就已經很成功了;除了提供全套的物流解決方案、監控和優化企業的整個生產流程外,ERP也為企業資金管理領域提供了強大的控制和豐富的分析功能;ERP在企業的實施過程不僅僅是信息化改造過程, 更重要的是企業管理思想變革的過程,ERP的應用給企業帶來的是管理上的規范化、標準化。

信息化建設的決心

作為華菱線纜信息化的第一期項目,財務業務一體化項目受到了格外的重視和關注。熊碩說,財務業務一體化應用的關鍵其實就是業務單據在業務流程經過的各系統之間自動生成,同時業務單據可以自動生成對應財務憑證。

在財務業務一體化項目實施期間,很多業內人士包括專家告訴熊碩:項目上線開始的兩個月,可以系統和手工方式并行工作,等到BUG都解決了,再全面切換到系統中。

熊碩說,我是財務出身,我非常清楚做兩遍帳意味著什么。如果系統和手工的方式并行,很大可能會導致項目的失敗,前期的努力付諸東流。在熊碩看來,有時候信息化項目成功的關鍵就在于臨門一腳。

財務業務一體化項目上線當天,華菱線纜總經理召集所有管理人員講話,當時主管信息化的熊碩則出任現場總指揮:要求所有的手工憑證全部停下來,所有的財務數據都在系統中做。因為剛上線,系統之間需要磨合、BUG也在所難免,熊碩帶領著項目組成員和用友U8的顧問24小時待命,隨時解決問題。

三天后,抱怨、爭吵和報告BUG的電話少了一半,一個星期后,基本沒有電話了。

熊碩說,很多信息化項目的失敗,一部分原因就是不能堅定不移的應用系統,一開始就想著系統和手工方式并行,兩條腿走路,最后遲遲地不能過度到系統上,導致項目的延時或失敗。

APS為華菱線纜提速增效

電線電纜行業還有一個很大的特點:電線電纜雖然只是一個簡單的銅加絕緣材料、包覆材料的過程,但是線纜產品的成品長度是不確定的。一方面,原材料按重量計算、成品按長度計算這種雙計量單位給企業的成本核算和材料管理帶來了很大的挑戰;另一方面,成品長度制約了生產節奏和節拍,如何使多工序產能聯動起來,是傳統ERP并不能解決的問題。

2010年,華菱線纜在用友U8 應用基礎上開始深化實施APS(Advanced Planning and Scheduling)項目。

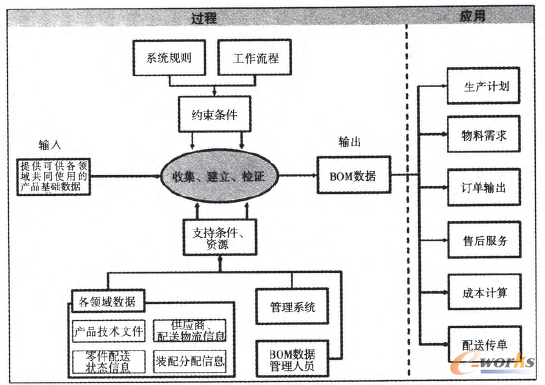

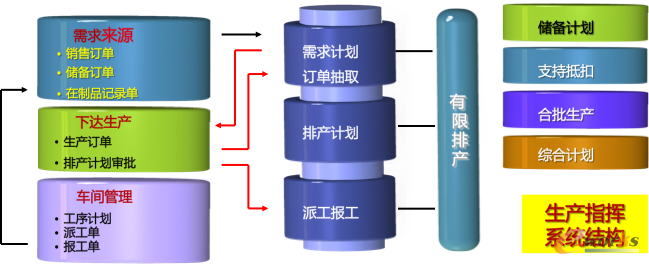

有限產能排產過程示意圖

在項目實施過程中,華菱線纜進行了產能和數據的深入調研,包括整個生產流程的調整和分析,推行了多工序聯動排產,將半成品到工序成本之間的流程進行全線設計,整個過程實現了聯動節拍。

如今,APS項目已經實施兩年有余。熊碩介紹,通過APS的實施,華菱線纜生產組織調動系統有了巨大的改變。華菱線纜目前的產值是15億,而整個生產組織部門只有3個人,這3個人 可以解決15億的生產排產。借助于一個強大的APS計算模型,使華菱線纜實現了產能利用最大、庫存占用最低、節奏最快的生產模式。

現在的華菱線纜,每個生產車間都有一個電子看板,將分廠車間生產每個工序的狀態以數字形式進行看板管理,華菱線纜將看板管理作為考核分廠管理人員的一個重要指標,如果哪一天到規定時間沒有數據上墻,一定要嚴格考核。這種方式使得華菱線纜的產能加負荷、加工時、設備運轉情況所見即所得,公司管理人員20多人,通過電腦控制就可以掌握生產線纜的情況。

熊碩說,目前,我們通過APS有限產能排程可以實時掌握生產負荷的情況,每個機臺有多少小時工作量,生產瓶頸一覽無余,工序銜接暢通無阻,所有工序在電腦上可以看見;完派工情況通過一系列的單據查詢,實現了可動態實時查詢每個訂單當前狀況、預計完工時間,使我們對客戶的承諾有了保障。

轉載請注明出處:拓步ERP資訊網http://m.guhuozai8.cn/

本文標題:ERP系統信息化為華菱線纜提速增效

本文網址:http://m.guhuozai8.cn/html/consultation/10820419437.html