面向訂單生產的企業需要借助信息化幫助企業管理者洞悉企業的業務,及時發現問題并解決。企業的業務管理也要借鑒先進管理方法和工具,提升管理水平。針對目前國內面向訂單生產企業的現狀,結合國內外的先進管理思想,建議企業從如下幾個方面出發,從另外的角度重新審視并持續改善自身的業務系統,提升業務管理水平,增強競爭力。

一、 優化制造策略,提升快速響應客戶需求的能力

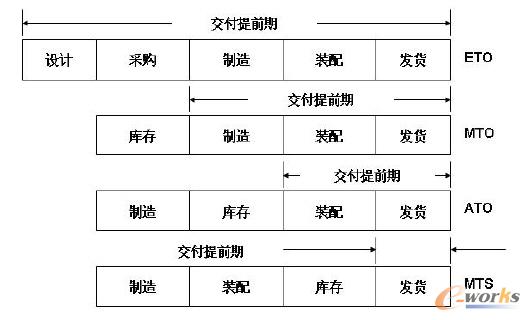

在《面向訂單生產企業的業務特點及管理難點》一文中,我們提到,企業常用的制造策略有:MTS(Make To Stock ,面向庫存生產)、ATO(Assembly To Order,面向訂單裝配)、MTO(Make To Order,面向訂單生產)和ETO(Engineering To Order,面向訂單設計)。采用不同的制造策略,對客戶訂單的交付提前期是不同的。對比關系見下圖:

從上圖中我們可以看出,采用MTS和ATO的制造策略會比MTO的交付提前期短。從快速滿足客戶需求的角度出發,我們考慮是否可以將MTO的制造策略改變為MTS或ATO呢?但鑒于MTO企業產品種類的多樣性,MTS的制造策略顯然不適合實際業務。但將MTO的制造策略轉變為ATO的制造策略確是完全可行的。戴爾電腦的生產方式就是將傳統的電腦生產MTO的制造策略改為ATO的制造策略的成功案例。這是一個經過驗證的方法,值得MTO企業的管理人員借鑒。

那么怎樣進行制造策略的改變呢?這種轉變不是領導者的一句話就可以實現的。它需要首先從產品設計開始,最大程度地對產品進行標準化、模塊化的改進;然后在生產計劃的時候采用所謂的“雙層計劃”的方式。生產部門先基于市場預測生產標準化模塊,然后根據客戶的實際訂單進行裝配。由于預測的是標準化的、通用的模塊,而不是客戶真正需求的最終產品,因此預測的準確性會大大提高(預測產品類的準確性要比預測單個產品的準確性高)。這樣既降低了交付提前期、提升了客戶滿意度,又最大程度降低了需求變動對生產的影響。

二、 改善生產布局,改進作業

制造企業的生產布局有三種:基于產品的布局,基于加工方法的布局和項目式布局。項目布局主要用于大型項目,如:建筑,飛機和輪船的制造等,本文不做闡述。主要探討基于產品的布局和基于加工方法的布局兩種方式。

在中國,很多MTO企業采用的是基于加工方法的布局,即傳統的車間布局。把具有相同或相似加工功能的設備集中安裝在一起,統一管理,統一排產。設備主要是通用設備。工人技能的要求比較專一:車工只開車床,銑工只操作銑床等。這種布局采用的生產方式就是離散式生產。這種生產方式的優點是將相同的需求合并生產,不需要反復換模,從而降低換模時間;另外通過對機臺的統一排產,提高設備利用率。然而這種生產方式存在很多的缺陷:生產批量大,生產周期長;半成品庫存非常高;產出不均衡,對后工序的生產沖擊比較大(要么不送料,一送就是一大批),從而造成最終裝配工序經常“前松后緊”(前半月/周沒活干,后半月/周的活干不完)。客戶訂單可能因此延誤,甚至丟失客戶。

另外一種布局方式是基于產品的布局,比較典型的如U型線布局。采用這種方式首先要根據加工工藝把產品分類;然后根據加工的順序排把一個個小的專用設備排列安裝組成生產線或生產單元。每條生產線或每個加工單元加工特定某些種類的產品。這種方式要把工人都培養成為多面手,會操作不同設備。在實現了自動化以后,一個工人就可以同時管理幾臺不同的設備。同時一個生產單元內的工人之間可以互相協助,提升整體效率。如果生產出現不良品,可以很快反饋并處理。這種布局采用的生產方式是連續生產或重復生產。石油,化工和醫藥等就是采用基于產品的布局連續生產的典型行業。而許多機械制造、汽車及配件等行業,包括一些采用面向訂單生產的企業,也成功應用了這種基于產品的布局方式,進行重復生產。相對于車間布局,這種生產布局的優點是:大大提高了生產的連續性;生產批量小(甚至可以實現單件流);生產周期短;大幅度降低了半成品的庫存;整個工廠的生產變得穩定。最重要的是,它可以很好的適應客戶“少量多樣”的需求,因而即使在低速增長的市場環境下,也會有非常強大的生命力。實現基于產品的布局方式要注意整個產線產能的均衡;要根據均衡的產能來確定產線中每種設備的數量。

MTO企業通過將車間布局變為基于產品的U型線的布局方式,生產的柔性增大,能夠快速增大或減小產能;因而可以更好的滿足客戶需求;同時生產更加連續和均衡,生產效率大幅度提升;半成品庫存大大降低。

三、 “一個基本思想,兩個支柱”

日本Toyota的大野耐一在他的《Toyota Production System(豐田生產方式)》一書中指出,“我認為只要杜絕浪費,生產效率就有可能提高10倍。這種想法,正是現在豐田生產方式的出發點。‘徹底杜絕浪費’是豐田生產方式的基本思想,而貫穿其中的兩大支柱就是:①準時化;②自動化”。無疑,正是這樣的信念,支持大野耐一致力于改革豐田舊的生產體系,并領著豐田沿著精益生產的道路走向成功。而這種信念對同樣是MTO生產方式的企業是非常具有指導意義的。下面簡要介紹一下徹底杜絕浪費,準時化和自動化的內容。

徹底杜絕浪費

大野耐一提出一個非常重要的公式來說明什么是浪費:

作業=勞動+無效勞動(浪費)

認為只有使無效勞動成為零而使工作的比例接近100%,才是真正的提高效率。并指出了常見的七大浪費現象:

◇過量生產的浪費

◇方法不當導致的浪費

◇搬運

◇加工過程中的無效勞動

◇庫存

◇等待

◇品質不良

準時化(Just In Time)

準時化的定義是:“在需要的時間,將需要的零部件,按需要的數量供給每一道工序”。

在傳統的生產管理模式下,即把生產計劃下達到每一道工序,前一道工序完成后把零部件送到后一道工序的做法,是無法實現準時化的。要實現準時化生產,必須進行觀念的革新,采用類似在超市中,顧客需要時到貨架上取貨的做法;把生產的驅動方式變為,當后一道工序需要零部件的時候就去前一道工序取。變“推式”生產為“拉式”生產。采用看板管理的方法。看板管理的6個基本原則是:

◇后工序根據移動看板到前工序取貨

◇前工序根據生產看板進行生產

◇沒有看板不運送,不生產

◇看板一定掛在作業的相關實物上

◇必須生產百分之百的合格品

◇逐步減少看板的數量

自動化

豐田生產方式的自動化,不是單純的機械“自動化”,而是包括人的因素的“自動化”。通過安裝“定位停止方式”、“全面運轉系統”、“質量保險裝置”等將機器賦予人的智慧。當發生異常狀況的時候,機器會自動停機。工人才需要去檢查原因并處理。這樣就使得一個工人可以同時管理好幾臺不同機器。

自動化的作用是杜絕生產現場過量制造的無效勞動,防止生產不良品。通過自動化就能夠徹底實行“目視化管理”。使得生產管理人員可以及時發現并解決問題。

通過徹底杜絕浪費,實行生產的準時化和自動化,可以大大降低MTO企業的生產成本;提升生產效率;增加企業的利潤。

四、 降低生產批量,隨需應變

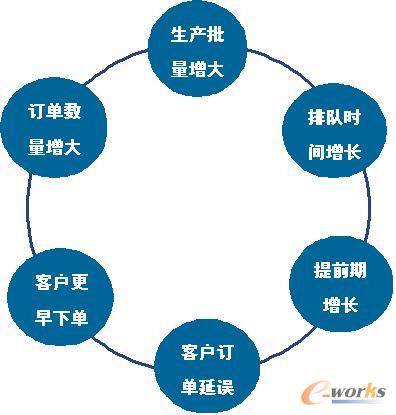

傳統的大批量生產會使得生產陷入下圖所示的惡性循環之中:

這個循環是:采用大批量生產—〉生產訂單在每個加工中心的排隊時間增長—〉生產提前期增長—〉客戶訂單無法按時交付—〉設置更長的標準制造提前期—〉客戶更早下單—〉訂單的數量更大—〉生產批量更大。這是一個惡性的循環。解決的方法是降低生產批量。

生產批量降低了,企業才可以做到隨需應變,才能夠滿足客戶“多品種,少批量”的需求。同時,生產批量降低了,訂單等待加工的時間就變小了,生產的提前期就減少了,就可以獲得更多的客戶訂單。另外,只有降低了生產的批量,生產才可以真正的均衡化,生產成本才會最低。

降低生產批量要通過改變生產布局,改進作業和采用快速換模技術來實現。很多MTO企業認為,快速換模應該通過購買高性能大型設備來實現的。實際上,這種理解是錯誤的。在豐田生產方式的理念中,這種做法反而是一種浪費。對提升系統的效率和柔性是無益的。豐田更傾向于通過運用管理人員和操作工人的智慧來逐步改善換模的方法,實現快速換模。還有一些企業認為自己的企業無法做到快速換模(特別是一些使用笨重模具的工廠,如沖壓廠等)。而豐田沖壓機換模的的歷程也許會對這樣的企業有所幫助:

豐田汽車工業公司內部的沖壓機換模時間,在1950年換一次需要二、三個小時。到了1960年,隨著公司內部實行“均衡化”,時間便大幅度縮短到1個小時以內,也有大到15分鐘的。1975年以后,甚至進一步縮短到僅僅需要3分鐘。-----大野耐一《Toyota Production System豐田生產方式》

當客戶的訂單數量不是很多的時候,許多MTO企業都是在生產庫存,以利用產能。而豐田的做法則不然。豐田在利用這種時間,讓操作人員通過不斷變化生產的產品,進行換模練習。這樣當客戶訂單量很大,且需求是“少量多樣”時,頻繁的換模幾乎不會對生產產生任何影響。

五、 持續改善,邁向精益生產

世界經濟包括中國經濟的發展有一定的周期性。有的時候經濟增長較快;有的時候經濟增長會比較慢。經濟增長快的時候,許多MTO企業都在疲于應付似乎一直做不完的客戶訂單,根本不會意識到改善生產布局,制造策略,和進行精益生產的重要性。而如今面臨原材料漲價,勞動力成本增加,客戶需求變得苛刻的市場環境時,或當經濟進入低速增長階段時,這些企業就會很快失去競爭力,被市場淘汰。因此,提升業務管理的水平是MTO企業迫在眉睫的事情。

然而,“羅馬不是一日建成的”。MTO企業在提升業務管理,邁向精益生產的路上應該注意堅持持續改善的理念。許多企業在最初學習JIT的管理方式時,認為其核心是“要貨的時候有貨,不要貨的時候零庫存”。因而很快將企業的所有安全庫存都取消掉,當然很快就發現結果是生產線頻頻斷線,客戶訂單的大量延誤。這實際是對JIT的一知半解導致的,也是急于求成的結果。現在業界公認的JIT的核心是“消除浪費,持續改善”。強調通過持續的改善,消除無效作業(浪費),達到降低庫存的目的,達到連續生產、提升生產效率的目的。

因此,企業在追求實現精益生產的過程中,既要明確需要達到的目標,更要注重達到目標的過程。通過采用協同開發,全面品質管理,和考慮人的因素的自動化等精益生產的方法,持續改善,逐步實現目標。

六、 戰略合作,提升供應鏈競爭力

隨著國際競爭的加劇,越來越多的企業認識到,目前的競爭已不再是企業和企業間的競爭;而是企業所處供應鏈之間的競爭。MTO企業除了要做好內部的管理,也要認真考慮如何把自己的客戶和供應商統一起來,提升整個供應鏈的競爭能力這個問題。

首先,MTO企業要和客戶及供應商建立戰略合作關系。

只有供應鏈上的各個企業解除對立關系,建立戰略合作的關系,才會共同致力于提升整個供應鏈的競爭能力和獲利能力;才能在市場競爭中立足。整個供應鏈的利潤會合理分配到供應鏈上的各個企業,使得每個企業都可以長久地發展。當年豐田處于危難困境的時候,正是戰略供應商的幫助使豐田得以度過難關,走向輝煌。

供應鏈各環節應信息共享并加強溝通和合作,消除浪費,使供應鏈效率最大化。

供應鏈的供需環節間的溝通和信息共享是非常重要的。有效充分的溝通是降低整個供應鏈成本,消除浪費的必需條件。例如,供應鏈中的客商之間可以通過EDI(Electronic Data Interchange,電子數據交換)方式由系統自動進行信息傳輸和轉換,從而大大降低雙方的溝通成本和避免信息錯誤;還有的MTO企業采用下達“一攬子訂單加交貨計劃”給供應商作為生產、交貨和結算的依據的方式來降低訂單的處理成本;也有一些企業通過幫助供應商提升管理水平,降低生產成本,使得整個供應鏈的成本得以下降。其它的還有協同開發,共同合作降低運輸成本、配送成本等方法。

通過提升整個供應鏈的競爭力,企業的競爭力才會得以增強。這也是近幾年供應鏈管理越來越受到企業重視的原因。

以上是對國內面向訂單生產企業如何提升業務管理水平的幾個方向性的建議。其目的是幫助企業管理人員樹立革新的觀念,從全新的角度來審視企業的生產業務管理;尋找更好的途徑來平衡客戶需求的滿足,生產效率的提升和庫存水平的降低這三者之間的關系。歡迎有興趣的朋友共同探討。

上篇:面向訂單生產企業的信息化(1)

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://m.guhuozai8.cn/

本文標題:面向訂單生產模式(MTO)的如何通過ERP提升業務管理

本文網址:http://m.guhuozai8.cn/html/consultation/1082066716.html