1 引言

隨著能源危機的不斷加劇和環境污染的日益嚴重,電動汽車將成為替代傳統燃油汽車的主要交通工具。電機作為電機驅動系統的動力源,是電動汽車動力系統的核心。隨著電機電力電子技術、微電子技術、自控技術的飛速發展和更加完美的結合,電動汽車的車用電機必將發展成為可靠、易維護、低成本、高效率、寬調速、高功率密度和高集成度的智能電機。電機運行時產生的熱損耗會引起電機內部各個部件的溫度升高,溫升過高或者局部溫升過高,會影響到電機的安全性,嚴重時會使整個定子燒毀,或者使定子繞組絕緣損壞而引起股間短路,造成極大的經濟損失。相反,如果溫升過低,又會造成材料浪費,增加生產成本。因此,解決系統的散熱問題,開發效率高、成本低、重量輕的散熱結構,逐漸成為電機開發過程中的重點項目。而隨著CFD技術的發展及其在工程領域的廣泛應用,使得熱仿真技術已經成為散熱系統前期開發和初步驗證的重要工具。借助熱仿真分析軟件,工程師可以快速而準確地得到系統的熱設計分析結果,據此可對系統的風道設計、器件布局、風扇選型、散熱器設計等提供直觀而準確的依據,從而大大加快熱設計的速度并提高設計質量。

本文以某風冷電機為例,使用AcuSolve軟件對電機在自然風冷的試驗臺工況和強制風冷的真實車載工況分別進行了熱仿真分析。

2 有限元模型的建立

2.1 模型簡化

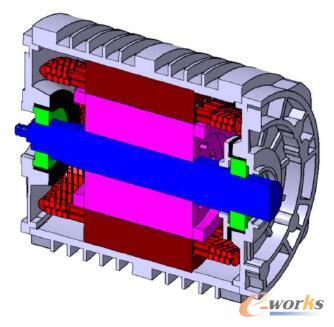

本文分別研宄了風冷電機在自然風冷和車載風速40km/h這兩個工況下的電機溫升。其中,工況一為實驗臺測試的條件,對應的是自然對流的散熱情況;工況二為電機真實工作的條件,屬于強制對流散熱。電機內部零部件較多且裝配關系較復雜,因此將電機內部結構進行了適當簡化,簡化后的模型見圖2.1。為了考察在車載工作狀態下的電機散熱情況,建立了實車的簡化模型,與電機進行裝配,裝配效果見圖2.2。

圖2.1 電機簡化模型

圖2.2 整車裝配模型

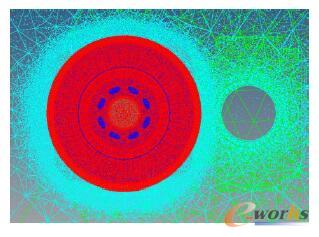

2.2 網格劃分

電機模型及內外部流場的網格劃分在前處理軟件HyperMesh中完成。對電機的內部流場進行精細建模,用較小的網格尺寸捕捉流道內不可忽略的幾何特征。考慮到電機定轉子間氣隙較小,對定轉子間氣隙網格進行了局部加密。近壁區域邊界層數設為5層,第一層邊界層厚度為0.02mm,以保證壁面y+值接近1。虛擬風洞按照外流場空氣動力學分析的要求建立,來流方向的總長度為車身的10倍,上游和下游的比例大致為3:7;截面阻塞比控制在2.5%左右。如圖2.3與圖2.4所示,車身及電機周圍分別進行了不同程度的局部加密,整體網格總數為239萬。

圖2.3 整體網格示意圖

圖2.4 電機周圍網格不意圖

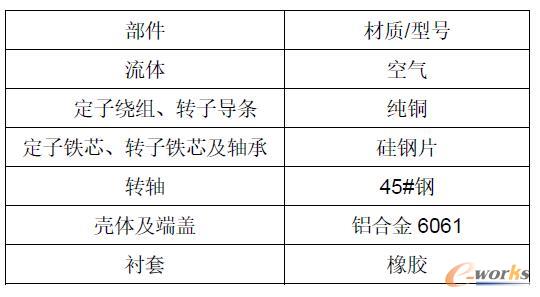

2.3 材料屬性

不同部件的材料屬性,尤其是熱傳導率,在整個散熱過程的計算中起到了十分重要的作用,因此需要正確定義。在AcuSolve中,除了內置的材料庫,還可自定義材料列表。表2.1為電機模型中所涉及的材料列表,需分別查閱其對應的物理屬性并輸入到軟件中。

表2.1 各部件材料屬性

2.4 求解策略

本文的分析目標之一是對比在自然風冷的工況下,各部件的仿真溫升曲線和實驗溫升曲線,以此驗證建模的合理性,并進一步應用到考慮環境風速的車載工況中。因此需要將整個流動換熱的過程做瞬態分析。然而,流動和傳熱的時間特征尺度并不是一個數量級的。事實上,捕捉流動狀態的時間步長遠小于捕捉熱傳遞現象的時間步長,而熱傳遞達到穩定狀態的物理時間又比流動達到穩態的時間長很多,因此兩者在時間步長和物理時間這兩項上很難做到統一。換言之,如果為了正確模擬流動狀態而選擇較小的時間步長,同時根據要求考察2小時內的部件溫升曲線,那么總的計算步數將達到107的級別。在硬件資源有限的情況下,這樣的計算規模是無法保證在短時間內得到對產品設計研發有指導意義的結果的。

針對此類問題最有效的分析策略就是流動和傳熱的分步求解。具體來說,第一步是在不考慮傳熱效應的前提下,對流場進行穩態計算。第二步,將穩態流場的收斂結果映射到模型中作為流場的初始條件,并凍結流動的計算(即不求解N-S方程組),通過能量方程求解整個模型(包含流體、固體)的溫度場。這樣的解耦計算方法,有效地解決了上述時間步長不統一的問題。

2.4.1 電機自然對流冷卻

本文首先進行了電機外部在自然對流作用下的零部件溫升仿真。這個工況符合實驗臺測試的條件,并且有實驗數據做對比。自然對流占主導的散熱過程中,輻射散熱的貢獻量也不可忽略,需要綜合考慮固體內的熱傳導、固體和流體之間的共軛傳熱、流體的自然對流換熱和輻射換熱等熱傳遞的途徑。

根據上文中介紹的分步求解的策略,首先進行電機內流場的穩態分析,選擇S-A—方程RANS湍流模型,并采用默認的低雷諾數壁面函數。由于是穩態計算,對模型中的轉動體(電機轉子)采用多重參考坐標系(MRF)的方法即可,轉速為3500RPM。穩態流場計算的收斂性能極佳,收斂后的流場結果作為瞬態熱仿真的初始速度、壓強條件;初始溫度設置為60°C。瞬態計算不再求解流動方程,在AcuSolve中選擇凍結Flow和Turbulence的選項,取而代之的是激活溫度方程的求解選項。

需要注意的是,當電機的外部冷卻方式為自然對流時,不需要建立虛擬風洞,而是在外殼表面設置對流換熱系數及外部空氣的參考溫度這種簡化的方法即可,這也是行業內比較普遍的建模方式。這種方法的優點在于大幅降低了網格規模,節省計算時間;缺點在于外殼的每個節點的約束條件相同,無法精準模擬換熱性能的分布效應,因此只適用于自然對流的情況。如果外部的流場有明顯的方向性,即外殼的不同部位對流換熱的能力均不同,那么對流換熱系數在空間中就不再是常數,這種情況下推薦建立外流場虛擬風洞(2.4.2)。

即使對于自然對流的問題,電機外壁面的對流換熱系數也是一個需要進行試算調整的重要參數,一般來說物體在空氣中自然對流的對流換熱系數在5-25W/(m2*K)這個區間內。經過仿真和實驗數據的對標,最終確定該算例的對流換熱系數為5W/(m2*K),參考的環境溫度為60°C,符合試驗臺的真實溫度條件。另外,將空氣的密度模型選為Boussinesq,并綜合考慮空氣的重力來模擬電機的內部流場中的自然對流效應。電機模型中的體熱源有定子繞組、定子鐵芯、轉子導條、轉子鐵芯和軸承,需要換算單位體積的發熱功率并輸入軟件中。AcuSolve中的面與面輻射模型為基于半球體算法的灰體封閉輻射模型,只需設置不同材料對應的發射率,軟件會自動計算視角因子,并在熱仿真的過程中估算輻射熱流。

2.4.2 電機強制對流冷卻

加入電機外流場可以準確模擬電機車載環境中的真實散熱情況。同樣地,首先采用穩態流場分析,此工況的流場包括外流場和電機內部流場兩部分。外流場為長方體的虛擬風洞,參照整車外流場空氣動力學分析的建模方式,汽車模型迎風放置,入口設置成Inflow邊界條件,風速為40km/h;出口為Outflow邊界條件;風洞上壁與左右側壁均為Slip邊界條件;地面為Wall,需要注意的是,處理模型和網格時要將車輪和地面做成面接觸。同2.4.1中的分析流程一樣,將穩態流場計算的收斂結果作為瞬態計算的初始條件。

與自然對流的換熱機理不同,強制對流占主導的換熱過程中,自然對流和輻射的效應均可以忽略不計。由于建立了外流場,電機外殼壁面的對流換熱系數就不再需要作為邊界條件去設置了,而是在計算迭代的過程中自動求得,因此能更精準地模擬電機和外部環境空氣的對流換熱效應。事實上,從計算結果中也能看出,電機外殼的對流換熱系數在空間分布中并不是常數,迎風面處的最大值和背風面處的最小值有2個數量級的差別。這種差異最終會體現在各固體部件的溫度分布中。

3 計算結果

3.1 電機外部自然風冷計算結果

計算完成后,采用AcuSolve的后處理模塊AcuProbe和AcuFieldView對計算結果進行可視化的后處理和定量對比分析。其中,AcuProbe經常用于提取各監測點、監測面的各物理量的時間歷程,比如瞬態熱分析中的溫升曲線;AcuFieldView可以提供特定時刻下各截面或邊界面上各物理量的可視化結果,比如截面的溫度云圖。前期實驗測得的結果包括繞組端部的溫升曲線,因此在計算模型中布置了與溫度傳感器位置一致的監測點,采集監測點上的仿真數據,用于和實驗值進行對比,見圖3.1。仿真得到的溫升曲線與實驗數據的變化趨勢極為吻合,隨著時間推移,繞組溫度不斷上升,最終將到達一個穩態溫度。每一時刻的絕對溫度的仿真、實驗對比,相對誤差在工業接受的范圍之內,整個仿真的精度是可靠的。

圖3.1 繞組溫升變化情況

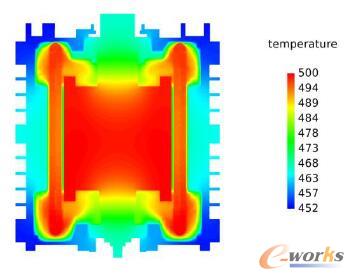

溫升變化趨于穩定后的電機內部某截面溫度分布如圖3.2所示。可以觀察到,電機的繞組和轉子的溫度較高,電機外殼溫度呈現中間高兩端低的溫度梯度。最高溫度都已達到500K,即227°C,超過的電機絕緣耐溫上限180°C,說明電機僅在外部自然對流的作用下很容易出現過熱現象。電機內部流體速度分布如圖3.3所示,靠近轉子壁面的空氣流速較高,換熱也較為強烈。此工況為實驗臺工況,同時也是電機工作的極限工況,仿真和實驗的數據均表明了電機在極限工況下溫度超標的潛在危險,因此在散熱設計上還有優化的空間。

圖3.2 電機某內部截面的溫度云圖

圖3.3 電機內部速度分布

3.2 電機外部強制風冷計算結果

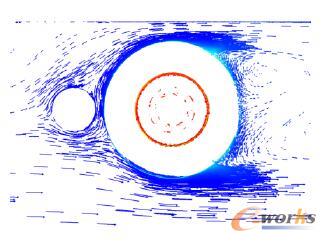

電機在真實車載工況下的各部件溫升情況也是一個重要的設計考量指標。首先需要判斷外流場速度分布(圖3.4及圖3.5)的合理性,通過截面速度矢量圖可做出直觀的評判。來流經過車身形成的高速區、低速區、尾流區等均被合理地捕捉到,從側面驗證了網格和其他建模參數的可靠性。同時,可以觀察到電機周圍空氣湍流較為強烈,這也是強制對流相較于自然對流工況而言,冷卻的效果更明顯的原因之一。

圖3.4 外流場流速分布圖

圖3.5 電機周圍流速分布圖

通過觀察電機內部截面的溫度分布(如圖3.6所示),可以發現相對外部自然風冷,電機外殼及定子的溫度有了明顯下降,高溫區集中在轉子鐵芯,最高溫度在397K,即124°C,未超過的電機絕緣耐溫上限180°C。結果表明,電機在車載環境中,在環境風的作用下,散熱能力呈現出明顯的提升。

圖3.6 電機內部結構溫度云圖

4 分析與結論

本文采用AcuSolve對電機自然風冷的試驗臺工況和強制風冷的真實車載工況進行了仿真。在試驗極限工況下,電機自然風冷的穩態最高溫度預估值為227°C,超過了電機絕緣耐溫上限180°C,有潛在的材料失效風險。這主要是由于在自然風冷的狀態下,目前的散熱結構無法有效地將電機工作產生的熱量驅散到周圍的空氣域中;而在車載環境中,電機的穩態最高溫度僅為124°C,未超過的電機絕緣耐溫上限180°C。使用AcuSolve可以對電機核心部件的最高溫度進行準確的預測,有效降低了電機系統的散熱風險。

仿真計算的精度通常由求解器精度、物理模型精度和網格建模精度三者共同決定。AcuSolve作為行業內領先的基于有限單元法的CFD求解器,其算法精度已通過與大量標準模型的實驗對標得到了廣泛的驗證。AcuSolve針對內置的湍流模型、輻射模型等物理模型,提供了基于經驗的智能選項,在省去了用戶的摸索時間的同時,確保了計算結果的可靠性和精確性。因此,基于真實產品的仿真精度主要受建模精度的影響,這也是本文針對電機自然風冷的試驗臺工況進行仿真與實驗對標的目的。如本文中的結果展示,仿真與實驗得到的繞組溫升曲線呈現了良好的一致性,因此這套針對電機的建模規范可以被固化下來,用于后續其他工況的仿真。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://m.guhuozai8.cn/

本文標題:AcuSolve在電機熱仿真中的應用