1 引言

工藝作為設(shè)計與生產(chǎn)之間的橋梁,是連接CAD、PDM及ERP等信息系統(tǒng)及信息工具的紐帶,起到承上啟下的重要作用。工藝信息化是汽車企業(yè)信息化工作的重要組成部分,而隨著汽車產(chǎn)品復(fù)雜程度和可靠性要求越來越高,對如何提高工藝設(shè)計質(zhì)量和效率,提升企業(yè)工藝管理水平帶來新的挑戰(zhàn)。開發(fā)適用于汽車制造業(yè)特點的工藝信息系統(tǒng)成為必然。

本文將結(jié)合奇瑞汽車規(guī)劃設(shè)計院的CAPP系統(tǒng)實施,對工藝信息化深化應(yīng)用做簡要介紹。

2 企業(yè)之前狀況

企業(yè)經(jīng)過十多年的發(fā)展,工藝數(shù)據(jù)已達(dá)到一定的規(guī)范化和標(biāo)準(zhǔn)程度,數(shù)據(jù)的組織方式也進(jìn)行了約定,但從信息化整體角度看,還存在以下問題:

工藝設(shè)計方面:工藝規(guī)劃、工藝設(shè)計效率低下;工藝設(shè)計模板不標(biāo)準(zhǔn)、不統(tǒng)一,復(fù)用程度差;

協(xié)同設(shè)計方面:同步工程問題跟蹤不暢;工藝規(guī)劃與生產(chǎn)制造銜接不暢;供應(yīng)商進(jìn)度跟蹤、控制信息不集中;

數(shù)據(jù)管理方面:本地文件管理方式,數(shù)據(jù)組織比較松散,丟失現(xiàn)象嚴(yán)重;

信息集成方面:上下游系統(tǒng)相互孤立,數(shù)據(jù)傳遞依靠原始拷貝,不及時,數(shù)據(jù)不一致;

知識積累方面:缺乏信息和資源共享,工藝經(jīng)驗丟失,新的工藝人員培養(yǎng)耗費時間及人力。

這些問題使得工藝設(shè)計與管理成為奇瑞產(chǎn)品全生命周期中的薄弱環(huán)節(jié)。為了提高自身工藝部門的“數(shù)字化率”、“集成化率”、“信息覆蓋率”,全面提高整體工藝信息化能力,于2010年初開始,奇瑞信息技術(shù)公司和規(guī)劃設(shè)計院聯(lián)合開展了適應(yīng)于汽車制造業(yè)和自身需求的CAPP系統(tǒng)的實施工作。

2.1 企業(yè)概況

奇瑞汽車股份有限公司成立于1997年1月8日,注冊資本38.8億元。公司以打造“國際名牌”為戰(zhàn)略目標(biāo),經(jīng)過十五年的創(chuàng)新發(fā)展,現(xiàn)已成為國內(nèi)最大的集汽車整車、動力總成和關(guān)鍵零部件的研發(fā)、試制、生產(chǎn)和銷售為一體的自主品牌汽車制造企業(yè),以及中國最大的乘用車出口企業(yè)。

公司已在國內(nèi)建有蕪湖、大連、開封和鄂爾多斯四大生產(chǎn)基地,在海外十五個國家和地區(qū)建成了16個工廠,具備年產(chǎn)90萬輛整車、90萬臺套發(fā)動機(jī)及變速箱的生產(chǎn)能力。

目前,公司建立了A00、A0、A、B、SUV五大乘用車產(chǎn)品平臺以及微車、客車和重卡等產(chǎn)品平臺;擁有奇瑞、旗云、瑞麒、威麟和開瑞等五大品牌,上市產(chǎn)品覆蓋乘用車、商用車和微車等十三大系列,共二十六款車型。奇瑞以“安全、節(jié)能、環(huán)保”為產(chǎn)品發(fā)展目標(biāo),先后通過ISO9001、德國萊茵公司ISO/TS16949等國際質(zhì)量體系認(rèn)證。

2011年,奇瑞累計銷量突破300萬輛,連續(xù)11年蟬聯(lián)中國自主品牌乘用車年度銷量第一位;產(chǎn)品遠(yuǎn)銷80余個國家和地區(qū),累計出口已超過60萬輛,并連續(xù)九年成為中國最大的乘用車出口企業(yè)。

奇瑞汽車股份有限公司規(guī)劃設(shè)計院主要承擔(dān)公司各車型的工藝規(guī)劃任務(wù)和生產(chǎn)準(zhǔn)備階段工作,工藝設(shè)計與管理工作主要由工藝技術(shù)部、沖壓部、車身部、涂裝部、總裝部等五個部門負(fù)責(zé)。

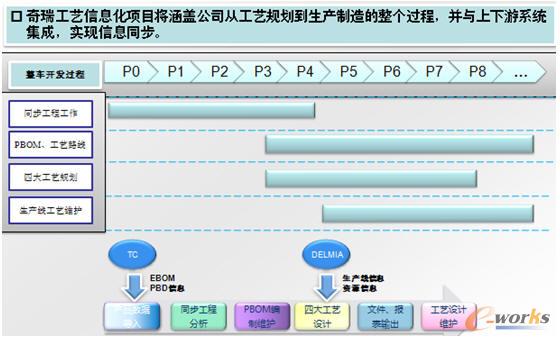

3 項目目標(biāo)

針對奇瑞工藝信息化之前狀況,公司擬定項目的總體目標(biāo)為:

梳理規(guī)劃院的業(yè)務(wù)流程,完善規(guī)劃院內(nèi)部的信息化系統(tǒng),使各部門的數(shù)據(jù)得到集成和充分利用,通過數(shù)據(jù)接口實現(xiàn)上下游數(shù)據(jù)之間的集成,保證產(chǎn)品數(shù)據(jù)的正確性和一致性;

為工藝人員提供專業(yè)的工作平臺,為不同專業(yè)的工藝人員建立相應(yīng)的工作環(huán)境;

管理工藝過程產(chǎn)生的各種數(shù)據(jù),將產(chǎn)品的設(shè)計數(shù)據(jù)、工藝數(shù)據(jù)和制造資源數(shù)據(jù)聯(lián)系起來,搭建設(shè)計、工藝、生產(chǎn)數(shù)據(jù)的統(tǒng)一平臺;

實現(xiàn)工藝路線與PBOM編制功能,并在EBOM發(fā)生變化時,可以進(jìn)行變更的影響性分析,并可提供多種視圖的管理;

提供對工藝資源的管理,提高工藝知識積累、重用及業(yè)務(wù)流程優(yōu)化;

提供方便的工藝文件編輯工具,實現(xiàn)工藝規(guī)程文件的歸檔管理,加強(qiáng)TS16949體系過程的支持;

圖1 奇瑞工藝信息化項目

4 系統(tǒng)實現(xiàn)的主要功能

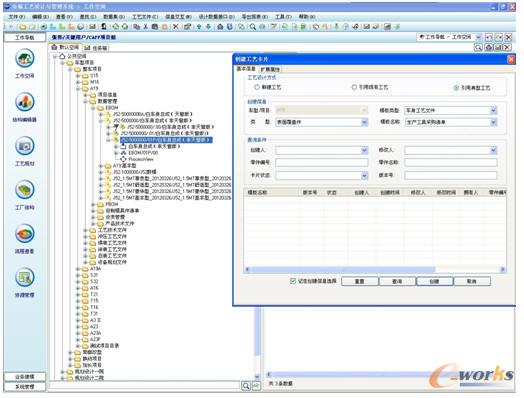

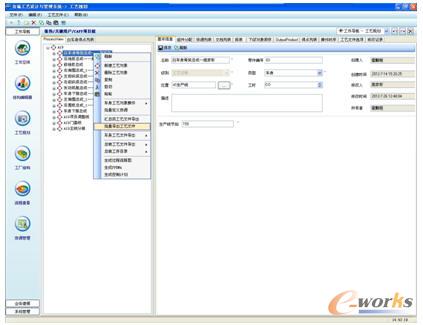

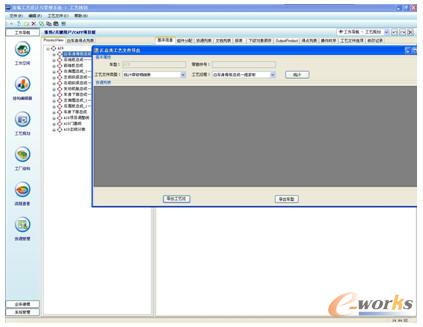

4.1 工藝設(shè)計與管理

目標(biāo):建立統(tǒng)一的工藝設(shè)計、管理平臺,提高工藝設(shè)計效率和質(zhì)量,提升工藝管理水平。成果如下:

梳理了部門業(yè)務(wù)流程;

推動了新產(chǎn)品工藝資料標(biāo)準(zhǔn)化管理;

建立了工藝資源庫;

實現(xiàn)了工藝文件批量編制、報表快速匯總統(tǒng)計;

建立了標(biāo)準(zhǔn)工藝文件模板庫、流程模板庫。

圖2 創(chuàng)建工藝卡片

圖3 工藝文件導(dǎo)出

圖4 匯總類工藝文件導(dǎo)出

圖5 新建流程

圖6 工藝流程

4.2 變更管理

目標(biāo):實現(xiàn)設(shè)變從產(chǎn)品部門下發(fā)后的執(zhí)行過程監(jiān)控,提高變更管理的執(zhí)行效率,保證數(shù)據(jù)一致性。成果如下:

建立了變更信息管理平臺;

建立了各專業(yè)更改項維護(hù)平臺;

能跟蹤更改進(jìn)度;

能查詢設(shè)變信息。

圖7 變更管理

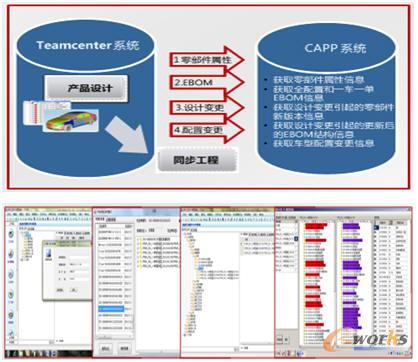

4.3 與Teamcenter 2007集成

目標(biāo):實現(xiàn)產(chǎn)品設(shè)計信息從PDM(Teamcenter)系統(tǒng)向CAPP系統(tǒng)的信息傳遞。 成果如下:

規(guī)范了技術(shù)文件格式,推動了業(yè)務(wù)問題的解決;

實現(xiàn)了設(shè)計BOM、零部件屬性至CAPP系統(tǒng)的及時準(zhǔn)確傳遞;

實現(xiàn)了設(shè)計變更信息的及時、準(zhǔn)確傳遞。

圖8 與Teamcenter 2007集成

4.4 與Delmia(達(dá)索公司數(shù)字化工廠軟件,用于工藝仿真,工廠布局等)集成

目標(biāo):將Delmia的仿真結(jié)果有效管理并快速輸出工藝文件。成果如下:

用于檢驗Delmia應(yīng)用的規(guī)范性;

生產(chǎn)線、工位、工具、操作等信息快速準(zhǔn)確傳遞。

5 汽車主機(jī)廠工藝信息化(CAPP信息系統(tǒng))實施方法分析

工藝信息系統(tǒng)的實施是一項復(fù)雜的管理系統(tǒng)工程,涉及面廣、工作量大、周期長,最為關(guān)鍵的是包含了工作方式的改變。對大型自主品牌汽車主機(jī)廠,除了需要系統(tǒng)供應(yīng)商提供功能完善的CAPP軟件和完整、科學(xué)的實施方法作為支持外,還需要企業(yè)自身建立完善的組織機(jī)構(gòu),確定明確的目標(biāo)、合理的分階段實施步驟,同時需要業(yè)務(wù)和IT部門的高層領(lǐng)導(dǎo)全力支持。

在“分步實施、重點推進(jìn)、嚴(yán)控風(fēng)險”的原則和指導(dǎo)思想下,奇瑞汽車CAPP系統(tǒng)實施從2010年1月-2010年12月完成了項目一期的建設(shè),2011年3月-2012年5月完成了項目二期的建設(shè)。現(xiàn)已在奇瑞規(guī)劃設(shè)計院全面應(yīng)用,效果良好:工藝設(shè)計效率提高20%以上,各項統(tǒng)計匯總效率提升5倍以上,工藝成本也有所下降。

圖9 CAPP系統(tǒng)應(yīng)用數(shù)據(jù)統(tǒng)計

我們項目實施成功的關(guān)鍵在于:

項目準(zhǔn)備階段對實施計劃多次評估,多次審核,確定了相對合理的項目計劃,并經(jīng)各級領(lǐng)導(dǎo)認(rèn)可;

項目需求調(diào)研階段,針對工藝領(lǐng)域內(nèi)容多,涉及面廣,個性化強(qiáng)等特點,分初步調(diào)研和詳細(xì)調(diào)研兩步走,切實把握好了業(yè)務(wù)需求,并對業(yè)務(wù)需求進(jìn)行了詳細(xì)整理和分析,形成了完備的需求分析規(guī)格說明書,為系統(tǒng)設(shè)計及二次開發(fā)提供了較為準(zhǔn)確的依據(jù),減少了返工;

系統(tǒng)詳細(xì)設(shè)計階段項目組一起參與,避免了供應(yīng)商單獨開發(fā)可能造成的功能點遺漏,最大限度地一次性開發(fā)成功;

用戶測試階段關(guān)鍵用戶積極參與,領(lǐng)導(dǎo)高度重視,做了詳細(xì)的任務(wù)分工并每天跟蹤,每周通報測試問題,并推動疑難問題升級進(jìn)行解決,較好的控制住了系統(tǒng)測試問題的解決效率;

上線試運行階段簽署了詳細(xì)的試運行協(xié)議,按每個人的分解計劃嚴(yán)格執(zhí)行了試運行工作;

選擇有研發(fā),工藝領(lǐng)域工作多年背景的項目經(jīng)理和合格的小組成員,強(qiáng)化了學(xué)習(xí)、組織執(zhí)行和溝通等能力建設(shè),同時保障了實施團(tuán)隊的穩(wěn)定,規(guī)范項目管理,快速完成知識轉(zhuǎn)移,發(fā)揮了主體作用,不等待、不拖延,同時不斷檢查評估和改進(jìn),制定了系統(tǒng)運維制度和系統(tǒng)監(jiān)控指標(biāo),不斷進(jìn)行系統(tǒng)規(guī)范性檢查和評估整改,完善原設(shè)計方案,共有超過300項的系統(tǒng)改進(jìn),滿足了業(yè)務(wù)的實際需要,提高了工藝人員的使用滿意度。

6 結(jié)束語

考慮到工藝業(yè)務(wù)的個性化,自主品牌汽車主機(jī)廠實施CAPP系統(tǒng)之前,需要結(jié)合自身工藝業(yè)務(wù)特點,選擇正確的實施模式,切勿好高騖遠(yuǎn)。

自主品牌汽車廠由于工藝設(shè)計、工藝規(guī)劃、同步工程等工作都是自主進(jìn)行,工藝工作信息量非常大,所以一定要計劃周密,實施中正確對待出現(xiàn)的風(fēng)險,并不斷升級處理,奇瑞汽車的CAPP系統(tǒng)用了兩年半的時間完成了兩期,一方面說明了我們的業(yè)務(wù)確實繁瑣復(fù)雜,另一方面也說明了實施的不易性,工作量非常大,做了很多的二次開發(fā),一定要做好打持久戰(zhàn)的準(zhǔn)備。

下一步我們是計劃能逐步推廣到奇瑞異地工廠的車間工藝的使用,不僅在本部將PDM等系統(tǒng)有機(jī)集合,更要將本部與分基地的工藝信息得到共享,助力整個奇瑞集團(tuán)的工藝應(yīng)用水平不斷提高。

轉(zhuǎn)載請注明出處:拓步ERP資訊網(wǎng)http://m.guhuozai8.cn/

本文標(biāo)題:工藝設(shè)計與工藝管理信息系統(tǒng)(CAPP)深化應(yīng)用

本文網(wǎng)址:http://m.guhuozai8.cn/html/solutions/1401935204.html