從20世紀(jì)60年代開(kāi)始,信息技術(shù)的進(jìn)步為汽車工業(yè)發(fā)展提供了更大的動(dòng)力。現(xiàn)代汽車的控制系統(tǒng)幾乎全由電子控制來(lái)實(shí)現(xiàn),在提高經(jīng)濟(jì)性、動(dòng)力性、可靠性、舒適性和排放控制系統(tǒng)方面作用明顯。而電子計(jì)算機(jī)技術(shù)的發(fā)展,如CAD、CAM、CAE、CIMS的應(yīng)用,使汽車的設(shè)計(jì)、制造都有了嚴(yán)格的模式,并且在電子控制系統(tǒng)的實(shí)現(xiàn)方面發(fā)揮了極大作用。

協(xié)同技術(shù)在汽車制造業(yè)中的應(yīng)用領(lǐng)域體現(xiàn)在汽車制造流程的各個(gè)環(huán)節(jié),如協(xié)同設(shè)計(jì)、協(xié)同采購(gòu)、協(xié)同制造等。協(xié)同思想影響著汽車制造的組織模式、生產(chǎn)運(yùn)作模式甚至商務(wù)模式,進(jìn)而影響汽車供應(yīng)鏈節(jié)點(diǎn)企業(yè)之間的合作關(guān)系。因而,越來(lái)越多的企業(yè)家和學(xué)者關(guān)注協(xié)同技術(shù)在汽車制造業(yè)中的應(yīng)用前景,甚至擴(kuò)展到整個(gè)制造業(yè)。

1 產(chǎn)品全生命周期管理(PLM)系統(tǒng)的應(yīng)用

“時(shí)間就是金錢”,經(jīng)濟(jì)學(xué)家研究指出,產(chǎn)品開(kāi)發(fā)周期為12個(gè)月町獲得100%市場(chǎng),24個(gè)月可獲得70%市場(chǎng),36個(gè)月僅剩35%市場(chǎng),48個(gè)月幾乎是0%市場(chǎng)。因此,產(chǎn)品開(kāi)發(fā)的過(guò)程的長(zhǎng)短,直接影響市場(chǎng)的占有率,也決定開(kāi)發(fā)的成功與價(jià)值。

PLM(產(chǎn)品生命周期管理)技術(shù)應(yīng)用極大縮短了汽車設(shè)計(jì)的周期。在產(chǎn)品開(kāi)發(fā)初期需要進(jìn)行總體設(shè)計(jì),主要確定產(chǎn)品開(kāi)發(fā)的主要內(nèi)容、實(shí)現(xiàn)目標(biāo)和開(kāi)發(fā)日程表。該過(guò)程不是單個(gè)零部件的開(kāi)發(fā)設(shè)計(jì)過(guò)程,而是由幾千個(gè)零部件同時(shí)設(shè)計(jì)的過(guò)程,因此必須引進(jìn)協(xié)同設(shè)計(jì)、協(xié)同開(kāi)發(fā),以協(xié)同理念組織開(kāi)發(fā)各個(gè)部門之問(wèn)的工作,通過(guò)信息共享以及嚴(yán)密的多級(jí)計(jì)劃的制定與監(jiān)控,盡可能減少不必要的重復(fù)和反復(fù),有效地提高開(kāi)發(fā)效率,實(shí)現(xiàn)汽車產(chǎn)品對(duì)市場(chǎng)需要的快速反應(yīng)。現(xiàn)在的汽車設(shè)計(jì)公司均需采用現(xiàn)代先進(jìn)的汽車設(shè)計(jì)方法和設(shè)計(jì)理論,利用目前最為流行的UG、Pro/E、CATIA等三維設(shè)計(jì)軟件和MSC/Nastran、MSC/Patran、ANSYS等CAE進(jìn)行設(shè)計(jì)和分析,通過(guò)互聯(lián)網(wǎng)的應(yīng)用以及項(xiàng)目管理理念對(duì)整個(gè)開(kāi)發(fā)過(guò)程進(jìn)行有效管理。

CAS(Computer Aided Styling Design計(jì)算機(jī)輔助設(shè)計(jì)),主要包括交互技術(shù)、圖形變換技術(shù)、曲面造型和實(shí)體造型技術(shù)等,在工程和產(chǎn)品設(shè)計(jì)中,計(jì)算機(jī)可以幫助設(shè)計(jì)人員擔(dān)負(fù)計(jì)算、信息存儲(chǔ)和制圖等項(xiàng)工作。

通過(guò)造型草圖和效果圖,完成膠帶圖和油泥模型后,采用逆向工程獲取模型的表面數(shù)據(jù),利用計(jì)算機(jī)流體力學(xué)分析軟件完成風(fēng)洞試驗(yàn),并獲得該車型的風(fēng)阻系數(shù)和流場(chǎng)分析等結(jié)果。

車身結(jié)構(gòu)設(shè)計(jì)和底盤零部件設(shè)計(jì)均采用上述三維軟件進(jìn)行建模,完成產(chǎn)品的主模型設(shè)計(jì)。同時(shí)在設(shè)計(jì)模擬過(guò)程中實(shí)現(xiàn)三維裝配關(guān)系,并利用維軟件中的仿真功能,進(jìn)行靜態(tài)和動(dòng)態(tài)干涉檢查。然后在主模型基礎(chǔ)上,進(jìn)行CAE結(jié)構(gòu)強(qiáng)度分析、性能壽命分析、運(yùn)動(dòng)性能仿真和模態(tài)分析等,同時(shí)還可以利用計(jì)算機(jī)相關(guān)軟件實(shí)現(xiàn)二維圖紙的繪制、復(fù)制手工標(biāo)注,可直接按照?qǐng)D紙進(jìn)行試制,也可以直接對(duì)三維模型進(jìn)行數(shù)控加工,以完成樣件的試制。試制后的產(chǎn)品生產(chǎn)和試驗(yàn)由制造廠負(fù)責(zé)。整個(gè)產(chǎn)品開(kāi)發(fā)過(guò)程中的數(shù)據(jù)采用PLM技術(shù)加以管理,既保證數(shù)據(jù)的安全,同時(shí)實(shí)現(xiàn)數(shù)據(jù)共享和產(chǎn)品開(kāi)發(fā)的協(xié)同工程。

福特和通用1999年宣布:實(shí)現(xiàn)新車型開(kāi)發(fā)周期為22個(gè)月和24個(gè)月,最終目標(biāo)是12~18個(gè)月。為了實(shí)現(xiàn)高速度、高效率的開(kāi)發(fā),美國(guó)三大集團(tuán)于2000年簽訂了共同零部件協(xié)議,通用公司提出在Internet環(huán)境采購(gòu)零部件計(jì)劃,并提出了產(chǎn)品“協(xié)同開(kāi)發(fā)”與“協(xié)同商務(wù)”的概念(Collaborative Product Development and Commerce);德國(guó)大眾提出了平臺(tái)化技術(shù)概念,福特公司提出了零部件矩陣的概念;美國(guó)通用、德國(guó)大眾和日本豐田三大集團(tuán)協(xié)議共建部分標(biāo)準(zhǔn)零部件數(shù)據(jù)庫(kù)等。這些格局變化的目的,是實(shí)現(xiàn)零部件系列化、標(biāo)準(zhǔn)化、低成本和高質(zhì)量的開(kāi)發(fā),先進(jìn)的設(shè)計(jì)理念和電子計(jì)算機(jī)技術(shù)使這些變化成為可能。

寶馬集團(tuán)前不久創(chuàng)造了工程變更、開(kāi)發(fā)管理的新記錄:幾乎只花了一天的時(shí)間,在慕尼黑、雷根斯堡、丁格爾芬和南非Rosslyn地區(qū)的工廠完成了對(duì)BMW3系列生產(chǎn)線的升級(jí)。寶馬3系列2003年改良型相當(dāng)于新車型開(kāi)發(fā),其中包含了相當(dāng)多的改進(jìn)。此外,更為苛刻的要求是新車型的生產(chǎn)改造是在現(xiàn)有工廠的生產(chǎn)過(guò)程中進(jìn)行,同時(shí)還不能影響現(xiàn)有的生產(chǎn)。為此,各工廠引進(jìn)數(shù)字化生產(chǎn)的概念,通過(guò)采用超現(xiàn)代的仿真技術(shù),在實(shí)際改型前優(yōu)化所有生產(chǎn)過(guò)程;同時(shí),零部件供應(yīng)商在項(xiàng)目開(kāi)發(fā)前期便涉入,以確保能及時(shí)、準(zhǔn)確地提供合格的零部件。通過(guò)利用傳統(tǒng)生產(chǎn)經(jīng)驗(yàn)以及引進(jìn)先進(jìn)的數(shù)字化生產(chǎn)理念,兩者相輔相成,使這次3系列升級(jí)在如此短時(shí)間內(nèi)順利完成。通過(guò)先進(jìn)技術(shù)的開(kāi)發(fā)與應(yīng)用,寶馬已將10年前至少需要2~3年時(shí)間完成的項(xiàng)目開(kāi)發(fā)和產(chǎn)能,提升或提速至3個(gè)多月即可完成。

2 協(xié)同ERP在汽車制造業(yè)中的應(yīng)用

協(xié)同ERP代表了當(dāng)代的先進(jìn)的企業(yè)技術(shù)與管理模式,在縮短產(chǎn)品開(kāi)發(fā)周期上扮演著很重要的角色。例如,ERP可快速整合全球各市場(chǎng)對(duì)公司產(chǎn)品的意見(jiàn)與需求、與期望價(jià)格等信息,這些資料可加快企業(yè)決策產(chǎn)品開(kāi)發(fā)與投資方向。此外,ERP還可以縮短接受客戶訂單、生產(chǎn)組織、產(chǎn)品物流等作業(yè)時(shí)間,提高工作效率。隨著汽車制造業(yè)的不斷發(fā)展,ERP與CRM、供應(yīng)鏈SCM、協(xié)同商務(wù)等管理平臺(tái)進(jìn)行深入的融合。

首先,ERP將更加全面的面向市場(chǎng)和顧客,通過(guò)科學(xué)的市場(chǎng)預(yù)測(cè)與分析、訂單處理與生產(chǎn)調(diào)度等,進(jìn)一步提高企業(yè)在全球化市場(chǎng)環(huán)境下更強(qiáng)的優(yōu)化能力,并進(jìn)一步與客戶關(guān)系管理CRM結(jié)合,實(shí)現(xiàn)市場(chǎng)、銷售、服務(wù)一體化,使CRM前臺(tái)客戶服務(wù)與ERP后臺(tái)處理集成,為客戶提供個(gè)性化服務(wù),使企業(yè)具有更好的顧客滿意度。

其次,ERP將面向協(xié)同商務(wù),促進(jìn)企業(yè)與貿(mào)易共同體的業(yè)務(wù)伙伴、客戶之間的協(xié)作,支持?jǐn)?shù)字化的業(yè)務(wù)交互過(guò)程;同時(shí),ERP供應(yīng)鏈管理功能將進(jìn)一步加強(qiáng),并通過(guò)電子商務(wù)進(jìn)行企業(yè)供需信息傳輸與協(xié)作。如:汽車制造業(yè)要求ERP的銷售和采購(gòu)模塊支持用電子商務(wù)或EDI實(shí)現(xiàn)客戶或供應(yīng)商之間的電子訂貨和銷售開(kāi)單過(guò)程;ERP將支持企業(yè)面向全球化市場(chǎng)環(huán)境,建立供應(yīng)商、制造商與分銷商問(wèn)基于價(jià)值鏈、供應(yīng)鏈的共享的新伙伴關(guān)系,并使企業(yè)在協(xié)同商務(wù)中做到過(guò)程優(yōu)化、計(jì)劃準(zhǔn)確、管理協(xié)調(diào),最終確保實(shí)現(xiàn)JIT生產(chǎn)。

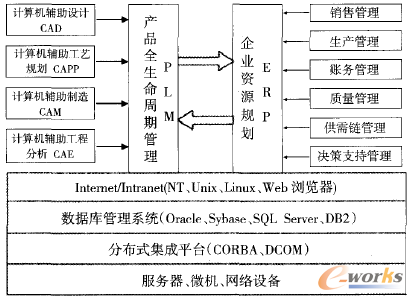

再者,ERP與PLM系統(tǒng)整合。產(chǎn)品全生命周期管理PLM將企業(yè)中的產(chǎn)品設(shè)計(jì)和制造全過(guò)程的各種信息、產(chǎn)品不同設(shè)計(jì)階段的數(shù)據(jù)和文檔集成在統(tǒng)一的環(huán)境中,借助ERP系統(tǒng),納入了產(chǎn)品數(shù)據(jù)管理,PLM功能或?qū)崿F(xiàn)與PLM系統(tǒng)的集成,增加對(duì)設(shè)計(jì)數(shù)據(jù)、過(guò)程、文檔的應(yīng)用和管理,減少了ERP的數(shù)據(jù)管理和數(shù)據(jù)準(zhǔn)備工作量,并進(jìn)一步加強(qiáng)了企業(yè)管理系統(tǒng)與CAD、CAPP、CAM系統(tǒng)的集成與對(duì)接,有效提高了企業(yè)的系統(tǒng)集成度和整體效率,如圖1所示。

圖1 產(chǎn)品全生命周期

江淮汽車是ERP應(yīng)用的典型案例,經(jīng)歷了從MRPⅡ到ERP的深化應(yīng)用,并實(shí)現(xiàn)與PDM系統(tǒng)集成的過(guò)程。該企業(yè)使用利瑪MRP Ⅱ多年,已實(shí)現(xiàn)了集成應(yīng)用,但為了適應(yīng)集團(tuán)發(fā)展過(guò)程中的多工廠管理、業(yè)務(wù)流程的柔性配置等需求,通過(guò)與軟件公司和咨詢公司的通力合作,用2年多時(shí)間在瑞風(fēng)車型全面實(shí)施了BAAN ERP系統(tǒng)。上海通用是在SAP的ERP管理模塊幫助下,從容自如地管理著JIT系統(tǒng)下數(shù)量多達(dá)7000種物料的全球供應(yīng)鏈。同時(shí),上海通用還開(kāi)發(fā)了自己的全球物料優(yōu)化系統(tǒng)和柔性生產(chǎn)控制系統(tǒng)——即一條生產(chǎn)線上可以生產(chǎn)同類但不同型號(hào)的產(chǎn)品,其奧秘就在于,機(jī)器根據(jù)信息中心提供的不同的生產(chǎn)標(biāo)號(hào),識(shí)別要進(jìn)行的任務(wù),取不同的工具完成生產(chǎn),實(shí)現(xiàn)了“個(gè)性化”生產(chǎn)。當(dāng)然,物料系統(tǒng)必須把整張訂單精確到每一個(gè)精細(xì)的零件——這些都是內(nèi)部?jī)?yōu)化結(jié)果。信息技術(shù)的發(fā)展,企業(yè)的電子化程度越來(lái)越高,實(shí)現(xiàn)企業(yè)內(nèi)部與外部的信息傳遞、效率與效果的相加是關(guān)鍵,是制勝點(diǎn)。

轉(zhuǎn)載請(qǐng)注明出處:拓步ERP資訊網(wǎng)http://m.guhuozai8.cn/

本文標(biāo)題:協(xié)同技術(shù)在汽車制造業(yè)各管理平臺(tái)的應(yīng)用

本文網(wǎng)址:http://m.guhuozai8.cn/html/consultation/10820620049.html