1 引言

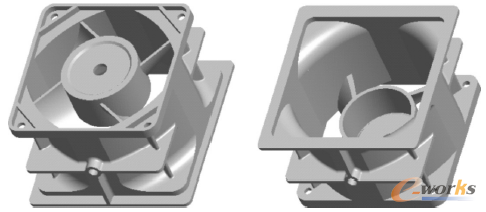

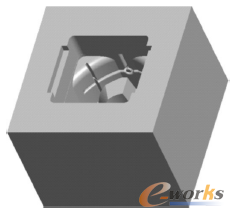

圖1所示為散熱器風扇罩,其外形尺寸為130.72×136.75×80.44mm,呈正方形殼體結構,外側壁的四周設計有十個加強筋,頂部的矩形法蘭中設計有4個通孔,內腔的頂部4個葉片連接殼體側壁與中間的圓柱,內腔的側壁由八個柱面構成。塑件采用一模一腔布局,其材料為ABS+PC,收縮率為5.5%,表面不允許有披縫、頂白、氣孔和接合線等缺陷,且需要進行拋光和電鍍處理。由此可見,在散熱器風扇罩模具的分模設計中,考慮到葉片幾何表面的加工與修模,應分別將成型零件設計成鑲件結構,同時,因型腔的深度與脫模需要,還應從型腔中拆分出4個側向滑塊。為了滿足塑件的分模與表面質量要求,對于4個葉片的分型面,則需在每兩個葉片之間創建呈階梯形的分型面,這其中涉及到曲線與曲面的較復雜設計過程,不利于模具的分模設計。PTC/Creo軟件中的體積塊具有呈開放邊界的分型面所不可企及的特點與優勢,通過體積塊的設計與分割,快速實現模具的分模設計。

圖1 散熱器風扇罩

2 型芯與型腔的鑲件分型體積塊

散熱器風扇罩模具的分型面通過葉片的4個表面與中間圓柱的頂部表面,且葉片位于型芯側。在創建散熱器風扇罩模具型芯體積塊的基礎上,為了實現葉片之間的分模,通過指定葉片之間的體積塊曲面中的一定區域進行曲面的偏移與拔模,使其未偏移的表面形成葉片型芯側的幾何結構,偏移的表面形成葉片型腔側的幾何結構,完成葉片之間的階梯形分型曲面的設計,再通過體積塊的分割,即可實現模具中的型芯與型腔的鑲件體積塊。

2.1 創建型芯鑲件的分型體積塊

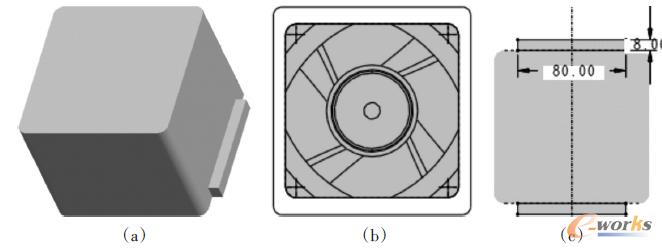

(1)在模具體積塊模式中,分別以工具的底表面作為草繪平面創建型芯鑲件分型體積塊“MOLD_VOL_1”中的拉伸體積塊與定位臺拉伸體積塊,如圖2a所示,前者的深度參照為葉片壁厚的頂部水平窄條形表面,其截面草圖為參照模型底部法蘭下表面內側的圓角矩形的復制邊線,如圖2b所示;后者的拉伸盲孔尺寸為“10”,截面草圖如圖2c所示。

(2)分別以圖2a中的拉伸體積塊的終止曲面作為參照與草繪平面創建參照曲面中的“具有拔模”方式的偏移(選擇菜單“編輯”→“偏移”命令),其偏距值為“-24.12”,拔模角度值為“10”,如圖3a所示,截面草圖如圖3b所示,圖3b中,正交的水平與豎直線分別過系統原點,斜直線分別過葉片頂部窄條形表面中的同側左上頂點;小圓與中間圓柱頂部環形表面的內側邊線重合,大圓與參照模型的左右側面邊線相切,經修剪完成4個扇形的截面圖。再以中間圓柱的內腔頂表面作為草繪平面,繪制圓柱頂部錐形面的內側邊線的截面圓,創建深度控制為工件底表面的拉伸體積塊,如圖3c所示。

2.2 創建型腔鑲件的分型體積塊

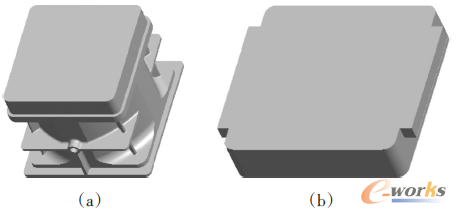

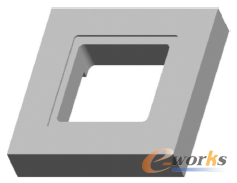

在模具體積塊模式中,分別以工件的頂表面作為草繪平面創建型腔鑲件分型體積塊“MOLD_VOL_2”中的拉伸體積塊與定位臺拉伸體積塊,如圖4所示,前者的深度控制為頂部法蘭的內側表面,其截面草圖如圖2b所示,后者的截面草圖如圖2c所示,其盲孔尺寸為“10”。

圖2 創建拉伸的分型體積塊

a——體積塊 b——截面草圖 c——截面草圖

圖3 偏移體積塊曲面的與拉伸體積塊

a——拉伸體積塊 b——截面草圖 c——拉伸體積塊

圖4 創建型腔鑲件的分型體積塊

a——拉伸體積塊b——定位臺拉伸體積塊

3 滑塊與型芯的分型體積塊

通過創建4個側向滑塊與型芯的分型體積塊,經分割操作及其“島”選取以實現相應模具體積塊的設計。

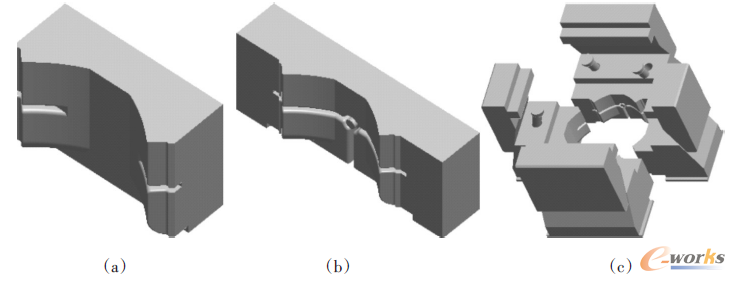

3.1 創建滑塊的分型體積塊

在模具體積塊模式中,以參照模型底部法蘭的內側表面(呈“C”形的幾何表面)作為草繪平面創建滑塊的拉伸分型體積塊“MOLD_VOL_3”,如圖5a所示,其深度參照為頂部法蘭的內側表面,截面草圖如圖5b所示,圖5b中,兩個幾何圓為添加的參照,斜直線分別過系統原點與加強筋的圓角面邊線的圓心(參照幾何),左右側的水平直線過頂部法蘭的圓角面邊線的端點,內腔中的水平直線的端點為斜線與同側幾何圓的交點,修剪后的閉環再經鏡像形成截面圖。

3.2 創建型芯的分型體積塊

在模具體積塊模式中,采用圖5a中的草繪平面與深度參照創建型芯的拉伸分型體積塊“MOLD_VOL_4”,如圖5c所示,截面草圖為工件側面邊線的復制圖元。

圖5 創建滑塊與型芯的分型體積塊

a——拉伸分型體積塊 b——截面草圖 c——拉伸分型體積塊

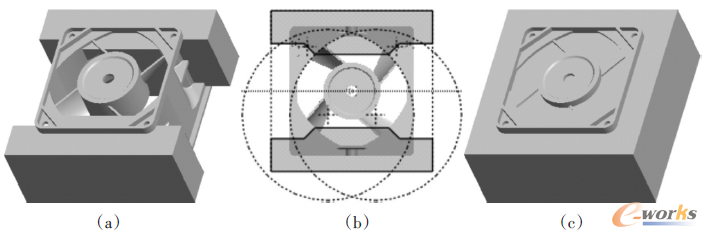

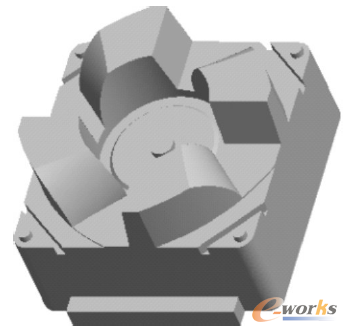

4 模具體積塊的分割

(1)單擊“體積塊分割”按鈕,選擇“分割體積塊”菜單管理器中的“兩個體積塊”→“所有工件”→“完成”命令,系統彈出“分割”對話框,選取圖3b中的鑲件分型體積塊“MOLD_VOL_1”作為分割曲面并單擊中鍵,勾選彈出的“島列表”選項組菜單中的“島10”至“島15”6個選項(共計19個“島”),連續單擊中鍵兩次完成工件的分割與體積塊的劃分,在彈出的“屬性”對話框中鍵入體積塊名稱“CORE_INSERT”,單擊中鍵完成模具型芯鑲件體積塊的創建,如圖6所示;在再次彈出的“屬性”對話框中鍵入體積塊的名稱“CAVITY_SLIDE_1”,單擊中鍵實現模具體積塊的創建,如圖7所示。

圖6 創建型芯鑲件的體積塊

圖7 創建模具體積塊

(2)繼續執行“體積塊分割”操作6次,依次選取分割后的模具體積塊“CAVITY_SLIDE_1”作為被分割的對象,每次分割出一個模具體積塊,分別完成下一個模具體積塊的創建。

選取圖5c中的型芯分型體積塊“MOLD_VOL_4”作為分割曲面,勾選“島列表”選項組菜單中的“島1”選項,完成模具公型芯體積塊“MOLD_CORE”的創建,如圖8所示。

圖8 創建型芯體積塊

選取圖4b中的型腔鑲件分型體積塊作為分割曲面,勾選“島列表”選項組菜單中的“島2”至“島6”5個選項(共計6個“島”),完成模具型腔鑲件的體積塊“CAVITY_INSERT”,的創建,如圖9所示。

圖9 創建型腔鑲件的體積塊

選取圖5c中的型芯分型體積塊“MOLD_VOL_4”作為分割曲面,勾選“島列表”選項組菜單中的“島1”選項,完成模具母型芯體積塊“MOLD_CAVITY”的創建,參見圖8所示。

選取圖5a中的滑塊分型體積塊“MOLD_VOL_3”作為分割曲面,勾選“島列表”選項組菜單中的“島2”選項,完成滑塊體積塊“CAVITY_SLIDE_2”的創建,如圖10a所示。重復操作兩次,分別選取“島列表”選項組菜單中的“島1”選項,完成圖10b中的滑塊體積塊“CAVITY_SLIDE_3”與圖10a中的滑塊體積塊“CAVITY_SLIDE_4”的創建。圖7中的模具體積塊經多次分割后形成圖10b中的滑塊體積塊。

(3)運用體積塊的創建與編輯方法,繼續完成各滑塊的滑塊、鎖緊塊與斜導柱的體積塊設計,其結果如圖10c所示,最后經抽取完成模具鑲件、滑塊與型芯元件的設計。

圖10 創建滑塊體積塊

a——分割后滑塊體積塊 b——分割后體積塊 c——滑塊、鎖緊塊與斜導柱體積塊

5 結束語

同模具分型面的設計相比,采用PTC/Creo軟件的體積塊設計方法,實現模具的體積塊或分型體積塊的創建,尤其適用于具有靠破孔、鑲件、滑塊與斜頂的模具分模,再通過體積塊的分割完成模具體積塊的設計要求并能與塑件模型相適應,達到簡化模具分型面設計的目的,值得注意的是,當多個體積塊同時用于分割操作時,彼此之間不可相交或曲面、邊線的重合。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://m.guhuozai8.cn/

本文網址:http://m.guhuozai8.cn/html/consultation/10839620059.html