重型模鍛液壓機、熱模鍛液壓機、等靜壓設備等航空重型裝備,承受巨大的載荷,噸位大,零件尺寸巨大,所需材料性能好,設計制造的難度高,且多在高溫高壓下工作,危險指數高,因此對疲勞壽命、安全可靠性的要求很高。裝備生產以多品種、小批量為主,需要縮短企業新產品研制周期,提高生產效率。實現高強度壓制、減小設備體積、減輕重量并且控制制造難度和成本,多采用大噸位超高壓預應力缸體以及高強度、高可靠性、高疲勞壽命的預應力鋼絲纏繞承載機架。該結構技術含量高,需要對關鍵零部件進行可靠性、熱力學、應力應變分析,高溫高壓下蠕變和疲勞壽命分析,對裝備進行虛擬試驗和制造,實現裝備優化設計。

為了縮短企業新產品研制周期、提高生產效率,需要引進基于知識的重型裝備數字化設計與制造技術,實現信息管理和信息集成,消除“信息孤島”,提高知識的繼承、重用和共享性。把這些信息技術裝備到企業,有效開發信息資源,都離不開企業信息化。因此,面向航空重型裝備制造企業的信息化建設具有極其重要的意義。

近幾年,不少學者在信息化制造、智能化制造、網絡化制造等方面進行了研究和探討,同時清華大學在信息驅動的數字化制造、企業信息化整體解決方案阻-q等方面有了相應的研究。然而目前信息化建設的技術理論體系尚未形成,信息化總體規劃與實施還存在探索階段。尚未出現面向航空重型裝備制造企業的信息化規劃與實施方面的研究。

課題根據航空特種重型裝備設計和制造特征以及特種企業的管理、生產、制造模式,對其信息化現狀、需求進行系統的研究分析,制定了適合企業的信息化總體解決方案和實施策略,旨在探求面向航空裝備企業的信息化規劃和實施策略,以解決企業難題、降低成本、提高重型設備設計制造水平,滿足航空產品制造業的需求。

1 重型裝備制造的信息化建設需求分析

通過對航空重型裝備類企業調研發現,多數企業已具有基本的CAD/CAM/CAPP技術,而CAE和PDM技術空白。即使具有CAE和PDM技術的企業,只是停留在傳統的技術層面上,對先進制造技術和信息技術的應用水平低,各系統相互獨立,功能不完善,不能滿足航空重型裝備制造的需求。信息化水平歸納如下:

(1)產品開發和上市的總周期長;(2)由于缺乏設計的科學分析工具,設計一次成功的把握性降低;(3)難以實現變型設計,市場應變力差;(4)專家的知識獲取、表示與繼承程度低。(5)缺乏協同開發模式,存在“信息孤島”;(6)缺乏資料和知識有效的歸納和整理,知識和經驗的重用和共享性差。

因此在生產運營過程中,該類企業的制造理念、數字化設計和制造、產品數據管理、企業信息管理等方面都有待于提高和改進,迫切需要規劃實施信息化建設,縮短產品的全生命周期,實現產品設計開發向數字化、并行化、智能化、集成化發展。需要實現以CE/AM/CIMS為楊D制造理埝、以CAD/CAM/CAPP/CAE/PDM/ES(Expert system)為主體數字化設計與制造技術,建設企業信息化。

2 重型裝備制造企業的信息化建設規劃

航空重型裝備設計制造的高標準要求企業信息化建設系統的多功能。信息化建設系統應對設計制造過程起到指導作用,需要實現基于知識的專家智能輔助設計、數字化設計與制造,產品數據管理、虛擬仿真,優化設計,故障分析等功能。同時還需要在已有技術的基礎上,建立與重型裝備研制相適應的4CP集成系統,消除信息孤島,實現協同開發模式,提高知識和數據共享性,建立面向航空重型裝備制造企業的信息化體系。

2.1 航空重型裝備設計制造專家系統

在重型裝備設計中,工作壓力、高度、溫度等環境參數不同,設備零部件結構、性能參數也會隨之變化。對裝備的重量、價格、綜合性能等目標進行結構優化設計。結合優化設計理論、有限元分析驗證,構建重型裝備的設計與制造專家系統。同時,根據經驗與常見故障,建立航空重型裝備故障分析專家系統,基于裝備的特種成形技術工藝專家系統。

2.2 重型裝備數字化設計與制造開發系統

數字化設計與制造系統包括:裝備零部件三維實體造型,二維工程圖,裝備整機虛擬裝配圖,NC代碼生成;重型裝備關鍵零部件設計的強度、剛度、穩定性、安全可靠有限元分析;溫度場、壓力場的仿真,快速冷卻仿真;高溫高壓下典型預應力鋼絲纏繞結構的優化設計與動力學仿真、鋼絲蠕變和疲勞壽命分析;裝備的電子樣機設計。

2.3 重型裝備產品數據管理(PDM)系統

重型裝備產品數據管理是實施數字化制造技術的重要環境,是其工程管理得數字化,以縮短產品研制時間、降低企業成本、提高產品質量為總體目標。完成對重型裝備企業的項目管理、文檔管理、產品結構管理、工作流程管理、用戶權限管理等。實現業務重組,審批流程和工程申請,更改流程優化管理,實現圖文檔的電子簽審、工程請求,變更流程的自動化。實現研發過程管理的可視化,加強知識管理。

2.4 特種裝備技術數據庫/知識庫系統

在安全整體保密的情況下,建立加工工藝數據庫/知識庫、裝備設計數據庫/知識庫。

2.5 與重型裝備研制相適應的4CP集成系統

建立集設計、工藝、生產、試驗及管理為一體的IT系統集成(CAD、CAM、CAPP、CAE與PDM系統集成),協調各系統的工作,并通過PDM系統對4C系統產生的電子數據進行安全有效的全面管理。

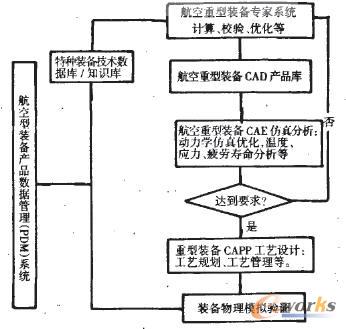

2.6 企業信息化管理

建立企業MRPⅡ/MIS/ERP/OA的制造信息支持系統。根據企業戰略規劃、科研生產任務和信息化技術的發展需要對企業的業務流程進行調整,達到信息化建設與業務流程優化的同步與協調,引入并行工程(CE)概念,鞏固并深化項目成果。面向航空重型裝備制造業的信息化體系流程,如圖1所示。

圖1 航空重型裝備信息化體系流程圖

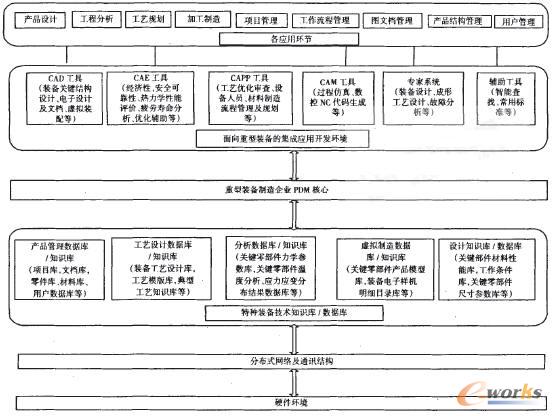

3 重型裝備制造企業的信息化平臺建設

結合航空某企業裝備制造的信息化建設應用案例,總結面向航空重型裝備信息化實施策略和關鍵技術如下,面向航空特種重型裝備制造的企業信息化開發集成體系,如圖2所示。

圖2 航空重型裝備開發體系集成框架圖

3.1 航空裝備企業信息化實施軟件配置

航空裝備企業建立相應的信息化系統和應用集成平臺,需實現CAD/CAM/CAE/CAPP/PDM/ES集成。CAD應采用大型結構三維實體建模軟件,如Catia,Ug,Pro/E等,而CAE軟件采用受力分析、應力應變場、熱力場及熱力耦合等工藝方面功能強大,二次開發性能好的軟件,如Msc.Marc,MSC.Patran,MSC.Nastran等。CAPP可以選用金葉CAPPFRAMEWORK,PDM可采用SmarTeam、Caxa V5、TeamCenter等軟件配置。后臺數據庫和知識庫選用中大規模關系數據庫管理軟件,如SQL server,Oracle等。

3.2 4CP集成系統模式及網絡環境

PDM系統是信息化系統的支撐平臺,支持多人、多種軟件、多種硬件平臺的操作,其運行實施的良好性直接影響到4CP集成系統。這也決定了它的運行環境較復雜,需要以分布式數據庫管理系統和網絡為支撐,需要配備高性能的數據庫服務器、電子倉庫服務器、應用服務器和PC客戶端;數據庫服務器(Oracle Server)、PDM(SmarTeam)服務器分別安裝PDM Server,每臺用戶端PC機上安裝和運PDM Client;建立采用客戶/服務器模式(C/S結構數據管理系統)等系統模式,實現PDM與應用系統CAX集成的良好運行。

該集成的運行環境包括:操作系統、網絡環境、數據庫管理系統、PDM管理系統、應用工具軟件等。構建應用平臺為:

(1)建立網絡環境。將參與PDM運行的所有計算機通過總線型局域網連成一個整體,需要網卡、集線器和網絡線等網絡配件以及網絡軟件。

(2)建立以操作系統,數據庫軟件為支撐的底層。

(3)建立以Web服務,應用服務為核心的服務層。

(4)建立以PDM產品數據管理平臺,CAPP工藝設計平臺和CAD/CAM/CAE/ES數字化設計的應用組件層。

4 結 論

(1)面向航空特種重型裝備制造企業,提出了詳盡的信息化建設總體規劃體系。各功能模塊包括:航空重型裝備設計制造專家系統、重型裝備數字化設計與制造開發系統、重型裝備產品數據管理(PDM)系統、特種裝備技術數據庫,知識庫系統、與重型裝備研制相適應的4CP集成系統、企業信息化管理等。

(2)針對特種企業,探討了信息化實施策略及關鍵技術,提出了信息化實施集成框架、信息化實施軟件解決方案,建立了4CP/ES(CAD/CAM/CAPP/CAD,PDM/ES)集成系統模式及網絡環境。

(3)結合典型企業實施,該信息化解決方案和實施策略立足航空重型裝備企業需求,可有效改善了結構部件的強度和抗疲勞性能,提高設備使用壽命、減小設備體積和重量、降低加工制造的難度和成本,提高企業競爭力。對航空特種重型裝備制造企業的信息化實施和相關工作具有一定的指導意義。

轉載請注明出處:拓步ERP資訊網http://m.guhuozai8.cn/

本文標題:面向航空特種重型裝備制造的企業信息化建設

本文網址:http://m.guhuozai8.cn/html/consultation/1082063326.html